Tehnološki postupci generalne opravke motora

VISOKA ŠKOLA ZA PRIMJENJENE I PRAVNE NAUKE

“PROMETEJ”

PETAR PAVLOVIĆ

TEHNOLOŠKI POSTUPCI GENERALNE OPRAVKE

MOTORA

– DIPLOMSKI RAD –

Banjaluka, mart 2021. godine

Tehnološki postupci generalne opravke motora

VISOKA ŠKOLA ZA PRIMJENJENE I PRAVNE NAUKE

“PROMETEJ”

TEHNOLOŠKI POSTUPCI GENERALNE OPRAVKE

MOTORA

-DIPLOMSKI RAD-

Predmet: Motori SUS

Student: Petar Pavlović Mentor: mr Simo Vidović

Broj indeksa: TI- 377/16

Studijski program: Transportno inženjerstvo

Smjer: Drumski saobraćaj

Banjaluka, mart 2021. godine

Tehnološki postupci generalne opravke motora

6. KVAROVI, KONTROLA I OPRAVKA I REGLAŽA RAZVODNOG

(VENTILSKOG) MEHANIZMA

..........................................................................................40

Tehnološki postupci generalne opravke motora

REZIME

Tehnološki postupci generalne opravke motora je tema diplomskog rada, što predstavlja da sa

prelaskom određenog broja kilometara neminovno dolazi do trošenja bloka motora, cilindara

koji se nalaze u njemu, cilindarskih košuljica, klipova, klipnih prstenova, osovinica klipa, i

ostalih elemenata koji spadaju u dijelove motora.

Trošenje (habanje) pokretnih i nepokretnih dijelova motora dešava se zbog mehaničkih,

toplotnih, hemijskih i drugih dijelovanja, koji negativno utiču na sve ove dijelove. To

predstavlja veliki problem za korisnika motornog vozila, i sa pojavom određenih oštećenja u

motoru, uslovljava korisnika na odlazak kod odgovarajućeg servisa zbog pregleda motora i

eventualne generalne opravke motora vozila.

Visok stepen kompresije je poželjan, jer se time osigurava bolje sagorijevanje unutar cilindra

motora, a samim tim i izdvajanje veće količine mehaničke energije iz date smjese vazduha i

goriva usljed većeg stepena toplotne efikasnosti.

Ključne riječi:

generalna opravka, kvarovi, kontrola, blok motora, cilindar, cilindarska

košuljica, klip, klipni prstenovi, klipnjača, radilica.

Tehnološki postupci generalne opravke motora

7

UVOD

Motori sa unutrašnjim sagorijevanjem su toplotni motori koji hemijsku energiju goriva, putem

sagorijevanja, u za to predviđenom prostoru (cilindru ili komori za sagorijevanje), pretvaraju

u potencijalnu energiju produkata sagorijevanja, zatim se ta energija posredstvom

odgovarajućeg motornog (klipnog) mehanizma pretvara u mehaničku energiju. Takođe,

motori koji se koriste kod automobila su klipni motori sa unutrašnjim sagorijevanjem, koji

najčešće kao pogonsko gorivo koriste benzin ili dizel gorivo.

Osnovni dijelovi motora su: blok motora, glava motora, radilica, klip, klipnjača, poprečna

glava, obloga cilindra, osnovna ploča, izduvni i usisni ventili, zamajac, mlaznica za gorivo i

pumpa za ubrizgavanje goriva visokog pritiska za dizelske motore ili karburator i svjećice za

benzinske motore, bregasto vratilo, pogon bregastog vratila, itd.

Vijek trajanja pojedinih vrsta motora, zavisno od namjene i konstrukcije može biti vrlo

različit. Kod pogonskih motora na motornim vozilima dužina trajanja pa sve do generalne

opravke zavisi od sljedećih faktora: propisno održavanje (pridržavanje uputstava koji su

propisani od strane proizvođača), propisna eksploatacija (snagu motora iskorištavati prema

utvrđenom režimu od strane proizvođača), uslovi rada motora (otežan uslovi dovode do bržeg

trošenja pojedinih dijelova, što znači i raniju generalnu opravku motora).

Sa druge strane, najvažnije pojave koje dovode do zaključka da je motoru potrebna generalna

opravka su: slabljenje performansi vozila (istrošenost cilindričnog sklopa), slaba kompresija

(ne smije doći do gubitka usljed slabog zaptivanja prostora za sagorijevanje; slaba kompresija

kod motora je posljedica istrošenosti cilindričnog sklopa), povećana potrošnja ulja (pojava

bjeličasto-plavog dima na izduvnoj cijevi, posebno kod dizel motora), slab pritisak ulja pri

podmazivanju (istrošeni glavni ležajevi, ali i rukavci zahtijevaju popravku motora) i povećana

potrošnja goriva ( zbog ishabanosti cilindričnog sklopa dolazi do povećane potrošnje goriva).

Tehnološki postupci generalne opravke motora

8

1. POSTUPCI GENERALNE OPRAVKE MOTORA

Važnost stepena kompresije

Stepen kompresije kod motora sa unutrašnjim sagorjevanjem je bezdimenzionalna veličina i

jedna je od najvažnijih karakteristika motora. Kod klipnih motora to je ustvari odnos između

najvećeg i najmanjeg volumena cilindra motora, tj. volumena cilindra kada se klip nalazi

u DMT i volumena iznad klipa kada se isti nalazi u svojoj GMT. Ovaj odnos je u direktom

odnosu sa prečnikom cilindra i hodom klipa unutar cilindra.

Visok stepen kompresije je poželjan, jer se time osigurava bolje sagorijevanje unutar cilindra

motora, a samim tim i izdvajanje veće količine mehaničke energije iz date smjese vazduha i

goriva usljed većeg stepena toplotne efikasnosti. Ova osobina zavisi od vrste goriva koju

motor koristi za svoj rad, kao i od vrste i osobina smjese koja se kompresuje tokom radnog

takta kompresije.

Svaki motor se troši u radu, zbog habanja u kliznim kontaktima: temeljnim i letećim

ležajevima, ležajima osovinice klipa, cilindrima i klipnim prstenovima. Troše se i ostali

sklopovi, od pomoćnih uređaja do izduvnog sistema. Stanje pogoršavaju visoke temperature,

koje smanjuju čvrstoću materijala i otpornost na habanje, te povećavaju toplotnu koroziju i

pregrijavanje motora. Ti uticaji se smanjuju kvalitetnim hlađenjem i podmazivanjem, i

redovnim održavanjem.

Kompresiju treba izmjeriti kad se u leru osjete netipične i pojačane vibracije, te

neuravnotežen rad. Za to je najbolje prisloniti prst na poklopac ventila. Ritmično lupanje veće

frekvencije, iz gornjeg dijela motora, ukazuje na istrošenost ležišta ili vodilica ventila. Ako je

manja frekvencija, iz donjeg dijela, radi se o istrošenosti letećih ili glavnih ležajeva radilice.

Najčešće je povezano sa treperenjem lampice ulja u leru, radi pada pritiska ulja usljed

propusnosti ležajeva. Tada dolazi do pucanja uljnog filma i struganja metalnih dijelova.

Nastaje “špena”, koja izaziva brazdanje i uništavanje vitalnih dijelova. Pritisci se mjere na

hladnom motoru, u svakom cilindru posebno, uređajem koji pokazuje i zapisuje vrijednosti.

Dosipanjem ulja u cilindre utvrđuje se jesu li dotrajali ventili ili karike i cilindri.

Trošenjem cilindara i klipnih prstenova smanjuje se mogućnost komprimiranja smjese

vazduha i goriva u drugom taktu. Kod benzinskih motora kod kojih je tačka paljenja smjese

goriva i vazduha niža, jer se taj proces ostvaruje uz pomoć svjećice, odnos stepena kompresije

se kreće oko 10:1. U rijetkim slučajevima kod ove vrste motora, stepen se kreće i do

Tehnološki postupci generalne opravke motora

10

1.1. Vađenje motora iz vozila

U zavisnosti od tipa motora (vozila), zavisi i način vađenja motora iz vozila, kao i postupak

odvrtanja pojedinih zavrtnjeva. Konstrukcije su veoma različite, jer se kod nekih konstrukcija

motor vadi zajedno sa mjenjačem, pa čak i sa diferencijalom, a kod nekih parcijalno. Iako

samo vađenje motora na prvi pogled izgleda jednostavno, ipak se prilikom vađenja motora

većine konstrukcija mora obratiti pažnja na radove čiji je redosljed uglavnom sljedeći:

1. Skinuti kleme sa akumulatora,

2. Ispustiti ulje iz kartera (najbolje dok je motor zagrijan),

3. Ispustiti rashladnu tečnost iz bloka motora i hladnjaka,

4. Osloboditi veze gumenih crijeva između motora i hladnjaka,

5. Osloboditi veze cijevi od snabdijevanja gorivom,

6. Osloboditi sajle i poluge komandi za gas i spojnicu,

7. Osloboditi spojeve kontrolnih instrumenata,

8. Odvojiti izduvnu cijev sa kolektora,

9. Odrvnuti zavrtnjeve kojima je pričvršćen motor (ili sklop motora, spojnice i mjenjača),

i

10. Posebnim lancima ili sajlama na mjestima predviđenim za to zakačiti ili zavezati

motor i dizalicom ih nategnuti.

Na sljedećoj slici (slika 1) prikazano je vađenje motora iz vozila.

Slika 1.

– Vađenje motora iz vozila

https://www.oldtimeri.hr/restauracija/savjeti/vadenje-motora

Tehnološki postupci generalne opravke motora

11

Nakon što je provjeravanjem utvrđeno da je motor potpuno oslobođen svih spojeva, dizalicom

se pažljivo motor izvlači sa postolja. Pošto je motor izvađen, po pravilu se stavlja na

specijalna montažna kolica i odvozi u praonicu za spoljašnje pranje i čišćenje.

1.2. Spoljašnje pranje i čišćenje motora

Poslije vađenja motora iz vozila i njegovog dostavljanja u odjeljenje za čišćenje, prije nego se

počne sa pranjem vodom, potrebno je skinuti elektropokretač i dinamu (alternator). Čišćenjem

treba odstraniti blato i naslage prašine izmješane sa uljem. Nečistoće koje se nisu mogle

odstraniti mlazom vode treba odstraniti metalnim četkama i adekvatnim strugačem.

Skidanje masnih naslaga lakše se vrši ako se prethodno pokvase naftom i izvjesno vrijeme

prođe da bi omekšalo. Ovo spoljašnje pranje i čišćenje obezbjeđuje da se rastavljanje motora i

odvrtanje pojedinih zavrtnjeva normalno izvrši.

1.3. Rastavljanje motora

Poslije detaljnog spoljašnjeg čišćenja motora, potrebno ga je rastaviti dok je pričvršćen na

specijalnom montažnom stolu. Redosljed kojim se rastavlja motor ne može se odrediti nekim

konkretnim pravilom, jer to zavisi od same konstrukcije pojedine vrste motora. Prije

pristupanja rasklapanju motora potrebno je pripremiti mjesto gdje će se stavljati pojedini

dijelovi. Preporučljivo je da se pripreme posebne kutije za svaki agregat i sklop i da se

krupniji dijelovi redosljedom postavljaju na čist radni sto. Tako neće doći do gubljenja sitnijih

dijelova, do njihove zamjene ili oštećenja.

Kada je riječ o rastavljanju motora, susrećemo se sa sljedećim situacijama

:

1. Skidanje agregata

(bez obzira o kojoj vrsti motora je riječ, uvijek prva faza rastavljanja

motora, jeste skidanje agregata i dijelova sa motora, koji su pričvršćeni na glavi motora).

2. Skidanje glave cilindra

(ovaj postupak se vrši kada je motor hladan, jer bi u suprotnom

moglo dovesti do deformacije glave motora; kod dizel motora svaki cilindar ima svoju glavu,

dok je glava kod manjih motora za sve cilindre motora izrađena od jednog komada).

3. Skidanje donjeg kućišta

, tj. kartera (ova faza je zuzetno bitna zbog pravilnog zaptivanja

pri sklapanju motora i ugrađivanju zaptivača).

Na sljedećoj slici (slika 2) prikazano je skidanje donjeg kućišta - kartera.

Cvitanović, D, (1973),

Remont i održavanje benzinskih i dizel motora,

Svjetlost izdavačko preduzeće, Sarajevo.

Tehnološki postupci generalne opravke motora

13

Na sljedećoj slici (slika 4) prikazano je skidanje zupčanika radilice.

Slika 4.

– Skidanje zupčanika radilice

5. Vađenje klipova i klipnjača

(prije skidanja treba provjeriti oznake na klipovima,

klipnjačama, poklopcima klipnjača i šoljama ležaja klipnjača; ovo je bitno za popravke kod

kojih se ponovo ugrađuju isti ležajevi, ali i kod motora kod kojih se osa klipnjače ne poklapa

sa osom cilindra; vađenje klipa i klipnjače iz motora zavisno je od vrste i konstrukcije motora;

nakon vađenja klipne grupe sve dijelove treba složiti po redu na čist radni sto).

Na sljedećoj slici (slika 5) prikazano je mjesto označivanja klipne grupe.

Slika 5.

– Mjesta označavanja klipne grupe

Cvitanović, D, (1973),

Remont i održavanje benzinskih i dizel motora,

Svjetlost izdavačko preduzeće, Sarajevo.

Cvitanović, D, (1973),

Remont i održavanje benzinskih i dizel motora,

Svjetlost izdavačko preduzeće, Sarajevo.

Tehnološki postupci generalne opravke motora

14

Na sljedećoj slici (slika 6) prikazane su oznake na klipnoj grupi.

Slika 6.

– Oznake na klipnoj grupi

6. Vađenje košuljica cilindara

(prije vađenja košuljica cilindara, a posebno ako te košuljice

treba ponovo ugrađivati, trebaju se sve košuljice označiti kako ne bi došlo do zamjene

prilikom montaže; košuljice cilindara označene su rednim brojevima cilindara, sve sa jedne

strane motora u tačno definisanom položaju),

7. Vađenje radilice

(prije nego što dođe do vađenja radilice treba provjeriti oznake na

poklopcima glavnih ležišta i kućišta, što znači definisati broj pomoću koji se određuje tačno

Cvitanović, D, (1973),

Remont i održavanje benzinskih i dizel motora,

Svjetlost izdavačko preduzeće, Sarajevo.

Tehnološki postupci generalne opravke motora

16

2. KVAROVI, KONTROLA I OPRAVKA BLOKA MOTORA

Blok motora je najčešće izrađen od livenog gvožđa ili aluminijumskih legura, a sa unutrašnje

strane izvedena su ojačanja u vidu rebara, koja su spojena i sa njima se nalaze gnijezda

glavnih ležajeva radilice.

Na sljedećoj slici (slika 7) prikazan je aluminijumski blok šestocilindričnog rednog motora

(BMW AG).

Slika 7.

– Aluminijumski blok šestocilindričnog rednog motora (BMW AG)

Tehnološki postupci generalne opravke motora

17

Blok motora služi za vođenje klipa i obavljanje radnih i pripremnih taktova u njemu, ali može

služiti i kao “držač” za razne druge dijelove. Na njemu su pričvršćeni i alternator,

elektropokretač motora, pumpa za rashladnu tečnost itd.

2.1. Mogući kvarovi bloka motora

Najčešći kvarovi koji mogu nastati na bloku motora, zavisno od toga da li je blok sa mokrim

ili suvim košuljicama cilindara, jesu:

Pucanje bloka (naprsnuća na bloku),

Deformacija ravnih površina i gnijezda ležišta,

Istrošeni i oštećeni navoji za zavrtnjeve glave i drugih dijelova.

2.2. Kontrola i opravka bloka motora

Poslije detaljnog pranja i čišćenja bloka, može se pristupiti kontroli i opravci bloka i to na dva

načina:

1) Kontrola i opravka pukotina na bloku motora

Pukotine na bloku mogu nastati kao posljedica smrzavanja vode u bloku, pregrijavanja

motora, a i od drugih oštećenja. Mogućnost postojanja pukotina kontroliše se najprije

detaljnim očnim pregledom, a osjetljiva mjesta pregledaju se pomoću lupe. Takođe, sumnjiva

mjesta se kontrolišu blagim udarcima čekićem, obraćajući pažnju na čistoću zvuka.

Propustljivost bloka najbolje se ispituje pod pritiskom tečnosti. Manje pukotine na bloku, ako

nisu na osjetljivim mjestima ili u vezi sa uljnim i drugim kanalima, mogu se zatvoriti,

odnosno „okrpiti“ čeličnim ili bakarnim limom ili elektrolučnim zavarivanjem koje izvodi

stručno lice, dok u slučaju većih pukotina blok treba zamjeniti. Pri zavarivanju mora se voditi

računa o predgrijavanju bloka motora.

2) Kontrola i opravka deformacije bloka motora

Deformacija bloka motora može nastupiti zbog mehaničkih i toplotnih naprezanja pri radu

motora. Ona se ogleda u manjoj izvitoperenosti gornje površine bloka i poremećenosti ose

ležišta radilice i bregaste osovine.

Tehnološki postupci generalne opravke motora

19

Slika 9.

– Ravno brušenje gornje površine bloka motora

Deformisana gnijezda ležišta opravljaju se posebnom radnjom (trnovanjem), pomoću koga se

nakon centriranja, kroz gnijezda provlači nož koji skida i sva gnijezda obradi i dotjera na istu

osu.

Čevra, A. i Videc, I., (1975),

Motori i vozila,

Školska knjiga II dio, Zagreb.

Tehnološki postupci generalne opravke motora

20

3. KVAROVI, KONTROLA I OPRAVKA CILINDARA I GLAVE CILINDRA

Cilindarske košuljice su tanki metalni dijelovi u obliku cilindra koji su ubačeni u blok motora

da bi formirali unutrašnju stijenku cilindra. Razlikuju se tzv. suve košuljice cilindara, koje su

utisnute u blok, sa kojim čine čvrsti sklop, i mokre košuljice, koje su u vidu čaura sa

prstenastim naslonom kojim naliježu na odgovarajuće prstenaste ispuste u bloku, tako da

tečnost za hlađenje neposredno kruži oko njih. Tokom upotrebe, cilindarska košuljica je

podložna habanju usljed djelovanja trljanja klipnih prstenova i oboda klipa.

Na sljedećoj slici (slika 10) prikazana je cilindarska košuljica.

Slika 10.

– Cilindarska košuljica

https://www.viser.edu.rs/uploads/

2018/10/07%20%20MSUS%20%20Glavni%20delovi%20motora%20SUS.pdf

Tehnološki postupci generalne opravke motora

22

Cilindar se mjeri mikrometrom, pretežno u tri uzdužna presjeka (I, II, III), i to u svakom

presjeku u dva pravca: normalno na osovinicu klipa i u osi osovinice (A i B), prikazano na

sljedećoj slici (slika 11).

Slika 11.

– Presjeci mjerenja i kontrole cilindra

Trošenje cilindra uvijek je veće u pravcu normalnom na osu osovinice klipa i to u presjeku I,

gdje je najveće trošenje.

U praksi se veoma često mjere cilindri tzv. trnom promjenljive dužine i spoljašnjim

mikrometrom. Sve to je prikazano na sljedećoj slici (slika 12).

Slika 12.

– Mjerenje (kontrola) cilindra kontrolnim trnom

Cvitanović, D, (1973),

Remont i održavanje benzinskih i dizel motora,

Svjetlost izdavačko preduzeće, Sarajevo.

Cvitanović, D, (1973),

Remont i održavanje benzinskih i dizel motora,

Svjetlost izdavačko preduzeće, Sarajevo.

Tehnološki postupci generalne opravke motora

23

Kontrola cilindra pomoću komparatora

Komparator se koristi za upoređivanje prečnika sa više presjeka i za utvrđivanje njihove

eventualne razlike. Kontrola se vrši na način da se komparator prvo podesi, kako bi kazaljka

bila na nuli, onda kada je na osnovnom prečniku, od koga kontrolišemo odstupanje. Može se

podešavati u kalibrisanom otvoru, čiji je prečnik jednak osnovnom prečniku cilindra, ili se

podesi u samom cilindru, tako što se komparator uvuče u cilindar, naginje lijevo – desno sve

dok se kazaljka ne umiri. Na taj način se skala dovodi na nulu i učvršćuje.

Kontrola cilindra pomoću zazora cilindar – klip

Zazor između vodeće površine klipa i cilindra je propisan od strane proizvođača za svaki

motor, pa u skladu sa tim i debljina mjernog listića koji se može uvući između klipa i cilindra.

Na taj način mnogi proizvođači propišu i veličinu sile neophodnu kako bi listić bio izvučen.

Tehnološki postupci generalne opravke motora

25

3)

Opravka cilindara regeneracijom

Košuljice cilindra čiji se prečnici ne mogu dalje povećavati obradom (bušenjem ili brušenjem)

mogu se iskoristiti i dalje, tako da se na unutrašnju stranu nanese sloj metala, i to postupkom

hromiranja ili metalizovanja. Hromiranje se izvodi tako da se elektrolitskim postupkom na

unutrašnjost cilindra nanosi sloj hroma. Nakon toga, cilindar se honuje, pa se tako ponovo

može dobiti standardan prečnik cilindra. Drugi postupak jeste metalizovanje, kojim se

rastopljeni metal (čelik) nabacuje sa unutrašnje strane cilindra da bi se povećao prečnik,

potom se cilindar obrađuje bušenjem i honovanjem.

3.4. Mogući kvarovi na glavi cilindra

Glava cilindra je izložena velikim mehaničkim i termičkim naprezanjima. Najčešći kvarovi

su:

Nagomilavanje gareži u prostoru za sagorijevanje,

Deformacija (iskrivljenje) glave i

Pukotine na osjetljivim mjestima glave.

3.5. Kontrola ispravnosti i opravka glave cilindra

Prije kontorle glavu cilindra treba dobro isprati i odmastiti, a zatim odstraniti garež. Garež i

rđa iz prostora za sagorijevanje usisnih i izduvnih kanala čisti se metalnom četkom, prikazana

na sljedećoj slici (slika 13).

Slika 13.

– Čišćenje gareži sa glave motora

Cvitanović, D, (1973),

Remont i održavanje benzinskih i dizel motora,

Svjetlost izdavačko preduzeće, Sarajevo.

Tehnološki postupci generalne opravke motora

26

Kontrola deformisanosti glave cilindra

Naliježuća površina glave cilindra mora biti potpuno ravna. Ravnost glave može se ispitati

tako što se glava stavi na tanko obojenu ravnu ploču i lagano povuče. Deformisanost glave

može se kontrolisati pomoću lenjira i mjernog listića.

Brušenje glave cilindra

Ako se utvrdi da glava nije potpuno ravna, onda se vrši ravno brušenje da bi se skinuo tanki

sloj i površina postala potpuno ravna. Poslije brušenja treba glavu dobro očistiti i isprati od

metalne prašine nastale pri brušenju.

Ispitivanje postojanja pukotina na glavi cilindra

Eventualne pukotine na glavi cilindra teško se otkrivaju vizuelnim pregledom, zbog toga se

glava podvrgava ispitivanju pod hidrauličnim pritiskom. Ukoliko je glava pukla, treba je

zamjeniti.

Pritezanje glave cilindra

Tehnološki postupci generalne opravke motora

28

4. KVAROVI, KONTROLA I OPRAVKA KLIPA, KLIPNIH PRSTENOVA,

OSOVINICE KLIPA I KLIPNJAČE

Klip spada u pokretne dijelove motora SUS, i čini pokretno dno radnog prostora i svojim

kretanjem omogućava promjenu zapremine, a samim tim i odvijanje radnog procesa. Klip

motora predstavlja sastavni dio mehanizma pomoću koga se pritisak sagorjelih gasova prenosi

na koljenasto vratilo. Posredstvom klipnjače pretvara se pravolinijsko kretanje klipa u kružno

kretanje koljenastog vratila. Osim toga klip pomoću klipnih prstenova omogućuje kompresiju

vazduha ili gasova koji se nalaze u cilindru.

Na sljedećoj slici (slika 15) prikazani su različiti oblici klipa.

Slika 15.

– Različiti oblici klipa

4.1. Uslovi rada klipa

Temperature na klipu zavise od niza uticajnih veličina, kao što su proces sagorijevanja u

cilindru, vrste hlađenja, opterećenja itd. Najviša temperatura javlja se na čelu klipa i ona kod

Al-legure ne smije preći 400°C, jer inače dolazi do pukotina, pa čak i loma.

Najveće temperaturne razlike između klipa i cilindra su na gornjem dijelu klipa. Međutim,

dobar dodir sa cilindrom ostvaruju karike, pa se upravo preko njih klip najviše i hladi (plašt

klipa je od cilindra odvojen slojem mazivog ulja). Srednja brzina klipa kod najveće snage

motora je mjera izdržljivosti sklopa klip/cilindar. Kod motora putničkih automobila ona iznosi

do 18 m/s, a kod trkačkih do 25 m/s. Kod velikih brodskih motora srednja brzina klipa ne

prelazi 10 m/s. U doba svog najvećeg uspona vazduhoplovni klipni motori nisu prelazili

brzinu od 15 m/s, dok danas ona u načelu ne ide preko 10 m/s.

https://www.viser.edu.rs/uploads/2018/10/07%20-%20MSUS%20 %20Glavni%20delovi%20motora%20

Tehnološki postupci generalne opravke motora

29

4.2. Mogući kvarovi na klipu, prstenovima i osovinici

Mogući kvarovi na klipnoj grupi (klipu, klipnim prstenovima i osovinici klipa) su:

Trošenje vodeće površine klipa, čime se stvara veliki zazor klip - cilindar,

Ogrebotine po vodećoj površini klipa, koje nastaju pri pregrijavanju motora,

Trošenje (proširenje) žljebova za prstenove,

Nagorijevanje čela i ivica čela klipa i

Trošenje prstenova, njihova deformacija i pucanje.

4.3. Kontrola i premjeravanje klipova, prstenova i osovinica

Vrlo važna uloga klipa zahtjeva veoma važnu kontrolu njegove ispravnosti. Poslije vađenja

klipa iz cilindra treba pažljivo očistiti čelo klipa od naslaga gareži, a nakon toga specijalnim

kliještima skinuti klipne prstenove, i to redom počevši od prvog pa dalje. Poslije skidanja

prstenova, specijalnim alatom se očiste žljebovi za prstenove, a onda se rupe za odvod ulja u

žlijebu mazajućeg prstena na klipu moraju dobro očistiti. Tek kada je klip potpuno očišćen,

može se prići premjeravanju i provjeri tačnosti, na osnovu kojih se odlučuje da li se klip može

dalje upotrebljavati ili ne može.

Kontrola istrošenosti prečnika klipa

Dimenzija klipa se mjeri u prostoriji u kojoj je temperatura 20°C. Prečnik klipa se mjeri na

donjem vodećem dijelu klipa i to okomito na osu osovinice klipa, jer se tu najviše klip troši.

Dozvoljeno trošenje klipa, tj. maksimalni zazor klip – cilindar određuje proizvođač za svaku

vrstu motora. Treba znati da trošenju klipa uvijek treba dodati i trošenje cilindra, a ukupno

trošenje ne smije biti veće od 0,2 mm, što znači da je trošenje klipa dozvoljeno do 0,1 mm. Pri

mjerenju prečnika klipa i određivanju njegovog stanja, treba imati u vidu da klipovi mogu biti

standardnog prečnika ili klipovi pojačani, kod kojih je prečnik veći, zavisno o kom povećanju

se radi.

Kontrola zazora žlijeb - prsten

Trošenjem se žljebovi prstenova na klipu proširuju, kao što i prsten trošenjem postaje tanji,

što prouzrokuje veliki zazor između žljebova i prstena i pri radu dolazi do hodanja u žljebu

dolje – gore. Takvi prstenovi ne zaptivaju, već puštaju kompresiju iz cilindra u karter i

prouzrokuju prolaz ulja iz kartera u cilindar, što izaziva niz negativnih posljedica. Kontrola se

vrši uvlačenjem mjernog listića u žljeb pored prstena u žljebu i na osnovu debljine listića

Tehnološki postupci generalne opravke motora

31

3) Opravka klipnih prstenova

Istrošen i deformisan prsten se ne popravlja, ali se veoma često podešava veličina zazora

između krajeva prstena kada je u cilindru. Zazor prstena najčešće se proširuje brusom ili

turpijom. Na sljedećoj slici (slika 16), prikazano je podešavanje zazora krajeva prstena

brušenjem i turpijom.

Slika 16.

– Podešavanje zazora krajeva prstena brušenjem i turpijom

4) Rastavljanje i sastavljanje klipa i osovinice

Prije vađenja osovinice potrebno je izvaditi osigurač, koji je pretežno u obliku čeličnog

prstena, jer pretežno u kanalu osigurača ima gareži, pa je neophodno stegnuti klip u ručnu

stegu i šiljatim klještima stegnuti i izbaditi osigurače sa obje strane klipa. Istim postupkom se

osigurači i postavljaju pri montaži osovinice u klip. Osovinica klipa se vadi i ugrađuje na

sljedeći način:

Pomoću izvlakača,

Pomoću osovinice, čaure i ploče,

Zagrijavanjem klipa u električnoj peći,

Klizav spoj i

Cvitanović, D, (1973),

Remont i održavanje benzinskih i dizel motora,

Svjetlost izdavačko preduzeće, Sarajevo.

Tehnološki postupci generalne opravke motora

32

Veza sa zavrtnjem.

Na sljedećoj slici (slika 17) je prikazan način vađenja i ugrađivanja osovinice klipa.

Slika 17.

– Vađenje i ugrađivanje osovinice klipa

Na sljedećoj slici (slika 18) je prikazana montaža pomoću osovinice, čaure i ploče.

Slika 18.

– Montaža pomoću osovinice, čaure i ploče

Cvitanović, D, (1973),

Remont i održavanje benzinskih i dizel motora,

Svjetlost izdavačko preduzeće, Sarajevo.

Ibid.

Tehnološki postupci generalne opravke motora

34

Nakon što su dijelovi čisti i suvi, stablo klipnjače se stegne u ručnu stegu uloškom stege od

bakra ili aluminijuma, zatim se stave šolje ležaja i donja polutka stegne zavrtnjevima na

propisanu veličinu momenta pritezanja, a nakon toga se vrši premjeravanje. Prečnik se mjeri

trnom promjenljive dužine i mikrometrom. Da bi se izmjerio zazor ležaja rukavca radilice

direktno u sklopu, često se veličina zazora mjeri pomoću tzv. šablonske kalibrisane niti. Zazor

u pesnici klipnjače (leteći ležaj) propisuje proizvođač i on zavisi od prečnika rukavca i vrste

materijala ležišta. Ukoliko izmjereni zazor prelazi dozvoljenu vrijednost, treba staviti nove,

pojačane ležajeve, ali se prije toga moraju premjeriti rukavci radilice.

Zamjena i dorada ležaja velike pesnice klipnjače

Ukoliko je mjerenjem utvrđeno da je zazor ležaja pesnice velike, opravka se može vršiti

zamjenom gotovih pojačanih ležaja ili se stavljeni ležajevi moraju doraditi obradom. Pri

zamjeni gotovih ležišta mora se izabrati odgovarajuća dimenzija. Takve određene šolje ležaja

ne treba obrađivati, nego ih propisno montirati i pritegnuti. Ležaj klipnjače se može dotjerivati

„tuširanjem“, tj. struganjem specijalnim alatom (šaberom) onih dijelova ležaja koji nisu ravni.

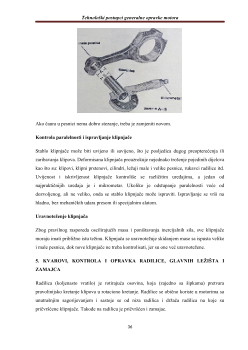

Opravka poklopca (polutke) ležaja klipnjače

Zazor između ležaja klipnjače i odgovarajućeg rukavca radilice se može smanjiti brušenjem

polutki klipnjače. Ukoliko su ležaji istrošeni kao na sljedećoj slici (slika 19), gdje je zazor u

osi klipnjače veći i ako između polutki nema podmetača – listića, te ukoliko šolja ležaja ima

odgovarajuću debljinu, krajevi polutki klipnjače se mogu zbrusiti.

Slika 19.

– Dotjerivanje poklopca (polutke) klipnjače brušenjem

Cvitanović, D, (1973),

Remont i održavanje benzinskih i dizel motora,

Svjetlost izdavačko preduzeće, Sarajevo.

Tehnološki postupci generalne opravke motora

35

Kontrola uzdužnog zazora ležaja klipnjače

Velika pesnica klipnjače pored poprečnog zazora mora imati i uzdužni zazor između koljena

(vrata) radilice i ležaja klipnjače. Ukoliko je zazor premali doći če do prevelikog trenja, a

ukoliko je zazor prevelik ulje će lako prolaziti kroz ležaj, pa podmazivanje neće biti dobro.

Uzdužni zazor propisuje proizvođač, a obično se kreće u granicama od 0,05 mm do 0,40 mm.

Kontrola i opravka čaure male pesnice klipnjače

Zazor između čaure male pesnice i osovinice klipa prvenstveno treba kontrolisati vizuelno i

probom. Ukoliko je zazor veliki pri trzanju (povlačenju) klipa naprijed - nazad, čuje se

kuckanje, tako da se može konstatovati da li je osovinica u klipu dobila zazor.

Premjeravanjem čaure u pesnici i prečnika izrađene osovinice utvrdi se zazor kao razlika ta

dva prečnika. Ukoliko je zazor veliki, a potrebno je ostaviti staru osovinicu, tada se čaura

obradi na mjeru koja obezbjeđuje propisno stezanje i pretežno uz pomoć prese, čaura se utisne

u pesnicu klipnjače.

Na sljedećoj slici (slika 20) prikazano je mjerenje zazora male pesnice.

Slika 20.

– Mjerenje zazora male pesnice

Cvitanović, D, (1973),

Remont i održavanje benzinskih i dizel motora,

Svjetlost izdavačko preduzeće, Sarajevo.

Tehnološki postupci generalne opravke motora

37

5.1. Mogući kvarovi na radilici

S obzirom da je radilica najopterećeniji dio motora, pri pregledu u cilju opravke, radilicu i

ležište je potrebno detaljno pregledati.

Kvarovi na radilici i ležištima mogu biti

:

Pucanje radilice,

Trošenje rukavaca,

Iskrivljenost,

Neuravnoteženost sklopa radilice,

Kvar na prirubnim elementima i kanalima,

Trošenje ležišta rukavaca.

5.2. Kontrola i premjeravanje radilice

Nakon demontaže radilice, potrebno ju je detaljno oprati i odmastiti, tako da je moguće

utvrditi i najmanji njen nedostatak.

Kontrola postojanja pukotina na radilici

Poslije detaljnog vizuelnog pregleda radilice, treba je podvrgnuti ispitivanju da li ima

pukotina koje se ne mogu okom, pa niti drugim pomagalima uočiti. Elektromagnetno

ispitivanje pukotina se primjenjuje za pregled radilice, i vrši se posebnim mašinama, a zasniva

se na sljedećem principu – radilica se stavi u mašinu i magnetizuje, a zatim poljeva

mješavinom sitne željezne prašine i petroleja ili rijetkog ulja. Na mjestima gdje su pukotine,

nakupiće se željezna prašina, i to će signalizovati kvar (pukotinu). Ukoliko radilica ima

pukotine, treba je zamjeniti.

Kontrola i premjeravanje rukavaca radilice

Rukavci radilice koji se oslanjaju na glavne ležaje u bloku motora i leteće ležajeve u klipnjači,

moraju se veoma pažljivo premjeriti da bi se utvrdilo trošenje, ovalnost i koničnost rukavaca,

koji nastaju dugim radom. Rukavci se mjere mikrometrom, i to u dva presjeka i po dvije ose, i

za to mjerenje je potrebno radilicu postaviti u odgovarajuće prizme, dok se mjerenje vrši u

prostorijama sa temperaturom od 20°C. Pri mjerenju rukavaca treba pažljivo pregledati i

radijuse prelaza rukavaca i tijela radilice, tj. ramena.

Cvitanović, D, (1973),

Remont i održavanje benzinskih i dizel motora,

Svjetlost izdavačko preduzeće, Sarajevo.

Tehnološki postupci generalne opravke motora

38

Kontrola iskrivljenosti radilice

Kod radilice je izuzetno važno da je međusobni položaj osa glavnih rukavaca i letećih u

granicama koje propisuje proizvođač, a to će biti zastupljeno samo ukoliko radilica nije

deformisana (iskrivljena). Iskrivljenost radilice se kontroliše na način da se ona sa dva krajnja

rukavca postavi na dvije jednake prizme, koje se nalaze na potpuno ravnoj ploči, zatim se uz

pomoć komparatora mjere relativna odstupanja svakog rukavca radilice od ravne ploče.

Laganim okretanjem radilice se utvrđuju moguća odstupanja na komparatoru. Ukoliko je

radilica iskrivljena, to se na komparatoru mora pokazati. Dozvoljeno odstupanje „bacanje“

radilice propisuje proizvođač, a ono iznosi od 0,03 do 0,05 mm. Ukoliko je „bacanje“ manje,

pretežno do 0,3 mm radilicu je moguće ispraviti na hladno presom, a ako se javljaju veća

odstupanja radilica se odbacuje.

Kontrola uravnoteženja radilice

Radilica mora biti propisno uravnotežena, a ukoliko nije pri radu mogu nastati velike vibracije

cijelog motora, pa čak i vozila. Kontrola se može vršiti na samoj radilici, ali je mnogo bolje

na radilicu montirati zamajac, jer se on konstantno okreće sa radilicom. Radilica se sa

krajnjim rukavcima stavi na dva potpuno ravna oslonca i okrene, ukoliko je radilica

uravnotežena, ona će se zaustavljati u bilo kojim položajima, a ako nije uravnotežena uvijek

će se zaustaviti tako što će ležište biti okrenuto prema ravnoj ploči (višak težine će biti u

donjoj poziciji).

Kontrola tvrdoće rukavaca radilice

Trvrdoća rukavaca radilice će se mijenjati ukoliko je radilica bila pregrijana ili ukoliko je

brušenjem skidan deblji sloj. Danas, tvrdoća rukavaca radilice se mjeri posebnim uređajima –

sklerografima, pri čemu se rezultati moraju uporediti sa propisima proizvođača.

Kontrola opšteg stanja radilice

Pri pregledu radilice se moraju pregledati i svi navoji prirubne površine, kao i površine

radilice gdje naliježu zaptivači, takođe, treba pregledati čepove otvora za ulje, te ih zamijeniti,

pregledati i pročistiti kanale u radilici. Manje oštećeni navoji prirubnice se mogu popraviti, a

veća oštećena zahtjevaju zamjenu radilice.

Tehnološki postupci generalne opravke motora

40

Premjeravanje i zamjena ležaja

Premjeravanje ležaja obuhvata: premjeravanje unutrašnjeg prečnika, koje se vrši

mikrometrom i odstupanje koje se vrši komparatorom, a kod ležaja se mora kontrolisati i

širina šolje ležaja u odnosu na gnijezda i poklopac. Pri kontroli se mora premjeriti i uzdužni

zazor ležaja i radilice. Ležaji se danas zamjenjuju po standardnim podmjerama koje

proizvođač daje za ležaje i rukavce.

5.5. Mogući kvarovi na zamajcu

Kod automobilskih motora ispravnost zamajca je od izuzetne važnosti, jer se pored njegove

funkcije za uravnoteženje rada motora, prenosi i obrtni moment na spojnicu, a i pokretanje

motora se vrši pomoću zupčastog vijenca na zamajcu.

Najčešći kvarovi na zamajcu mogu biti

:

Kvar na ozubljenom vijencu,

Spoljašnja površina, na koju naliježe prenosna ploča spojnice, ispucala, hrapava ili

nagorjela,

Otvori za zavrtnje prošireni i oštećenog navoja,

Zamajac deformisan.

5.6. Kontrola i opravka zamajca

Kontrola zamajca se vrši vizuelnim pregledom, gdje se pokuša uočiti da nije došlo do

oštećenja zuba ili njegovog povećanog trošenja, kao i mogućih pukotina i čvrstoće sklopa,

zupčastog vijenca i zamajca. Ukoliko se utvrdi da je zupčasti vijenac oštećen, potrebno ga je

zamjeniti. Zamjena je moguća na više načina i to kod nekih motora se zagrijava na

temperaturu od oko 80°C i navuče na zamajac, dok se kod nekih pričvršćuje zavrtnjima.

Naliježuću frikcionu površinu ispucanu, deformisanu ili nagorjelu treba obraditi struganjem

na strugu, dok se ne dobije potpuno ravna površina, dok je kod manjih deformacija moguće

opravku vršiti i brušenjem. Oštećeni navoji na otvorima za pričvršćivanje spojnice mogu se

opraviti proširivanjem na veći prečnik zavrtnja. Vrlo važno je da se pri generalnoj opravci

motora zavrtnji za pričvršćavanje zamajca na radilicu obavezno zamjenjuju novim, i da se

pritežu moment ključem sa propisanom veličinom momenta pritezanja. Poslije montaže

obavezno je kontrolisati da li je zamajac deformisan.

Cvitanović, D, (1973),

Remont i održavanje benzinskih i dizel motora,

Svjetlost izdavačko preduzeće, Sarajevo.

Tehnološki postupci generalne opravke motora

41

6. KVAROVI, KONTROLA I OPRAVKA I REGLAŽA RAZVODNOG

(VENTILSKOG) MEHANIZMA

6.1. Uloga i dijelovi razvodnog mehanizma

Uloga razvodnog mehanizma je da omogući što bolje punjenje cilindra radnom materijom i

što potpunije odstranjivanje produkata sagorijevanja iz cilindra. Sastavni dijelovi su različiti,

zavisno od toga da li su ventili viseći ili stojeći, te od mjesta ugradnje bregaste osovine i

načina njenog pogona.

Tehnološki postupci generalne opravke motora

43

Pošto je bregasta osovina oslonjena na nekoliko ležaja, postoji mogućnost da se ona

deformiše (iskrivi), zbog čega njeni rukavci nisu u istoj osi, što prouzrokuje preveliko trošenje

ležišta, čak i zaribavanje. Kontrola aksijalnosti rukavaca vrši se tako što se kontroliše

„bacanje“ srednjeg rukavca. Okretanjem bregaste osovine na komparatoru očitava se

„bacanje“ srednjeg rukavca u odnosu na krajnje rukavce. Ukoliko je „bacanje“ veće od

dozvoljenog, bregastu osovinu treba mjenjati ili ispravljati. Za manja odstupanja moguće je

ispravljati bregaste osovine na hladno hidrauličnom presom.

2) Kontrola istrošenosti bregova

Pravovremeno otvaranje i zatvaranje ventila može se postići samo ako je zastupljen

odgovarajući oblik i visina bregova. Pri kontroli „bacanja“ bregaste osovine odmah se mogu

kontrolisati i visine dizanja pojedinih bregova. Visina dizanja brijega mjeri se komparatorom,

tako što se mjeri radijalno odstojanje od vrha brijega do najniže tačke osnovnog kruga. Ne

smije se dozvoliti trošenje bregova veće od 0,5 mm. Istrošenost rukavaca bregaste osovine

kontroliše se premjeravanjem pomoću komparatora. Ako se utvrdi ovalnost ili koničnost veća

od dozvoljene, rukavci osovine se opravljaju brušenjem, a maksimalno dozvoljena ovalnost

rukavaca je 0,05 mm. Rukavci se mogu opraviti i hromiranjem uz naknadno brušenje.

Istrošenost zubaca na zupčaniku bregaste osovine kontroliše se i premjerava specijalnim

mikrometrom.

3) Kontrola i zamjena ležaja bregaste osovine

Pri kontroli ispravnosti ležišta bregaste osovine potrebno je pregledati da li na ležajnim

čaurama ima većih zareza, oštećenja i ovalnosti ležišta. U slučaju da se utvrdi bilo kakva

nepravilnost, ležajne čaure treba mijenjati.

6.3. Ventili

1) Vađenje ventilskog sklopa

Zavisno od toga da li su ventili viseći ili stojeći, razlikuje se način skidanja ventila i

ventilskog sklopa. I u jednom i u drugom slučaju glava cilindra se mora skinuti da bi se ventili

izvadili.

2) Mogući kvarovi ventila

Tehnološki postupci generalne opravke motora

44

Ventili su u radu izloženi veoma teškim uslovima, zbog termičkih naprezanja i naglih

promjena temperature, kao i mehaničkih naprezanja od pritiska gasova, udara klackalice, itd.

Takođe, zbog uzdužnog pomjeranja ventila u vođici, stablo ventila je zbog trenja izloženo

trošenju.

Najčešći kvarovi na ventilima su

:

Trošenje stabla po prečniku i dužini, kao i iskrivljenost stabla,

Trošenje, nagorijevanje i deformacija pečurke ventila,

Slabo zaptivanje ili nepropisno otvaranje i zatvaranje – kao posljedica neregulisanog

zazora ventil – klackalica.

3) Kontrola i premjeravanje ventila

Prije kontrole i premjeravanja, ventile je potrebno oprati i posušiti, a poslije toga treba ih

očistiti od gareži da bi se mogli uočiti i najmanji nedostaci. Garež na ventilima se čisti

čeličnom četkom. Stablo ventila premjerava se mikrometrom, dok izduženje (trošenje) i

iskrivljenost ventila kontroliše se komparatorom.

4) Opravka ventila brušenjem

U slučaju manjih oštećenja, naliježuće površine ventila popravljaju se brušenjem, a to se brusi

na specijalnoj električnoj brusilici. Poslije brušenja ventila, potrebno je izvršiti probu

propustljivosti, odnosno zaptivanje ventila i sjedišta. Ukoliko se utvrdi da zaptivanje nije

dobro, potrebno je dotjerivati ventile i sjedišta polivanjem brusne paste i to ručno ili

specijalnom brusilicom.

6.4. Reglaža razvoda (dovođenje u fazu)

1) Postupak reglaže razvoda

Za svaki motor su tačno određeni trenuci otvaranja i zatvaranja ventila. Dovođenje radilice i

bregaste osovine u propisani položaj naziva se „reglaža razvoda ili stavljanje razvoda u fazu“.

Ovu operaciju reglaže potrebno je vršiti uvijek kada se sastavlja motor, zamjenjuje zupčanik u

razvodnoj kutiji, kao i prilikom zamjene lanca ili lančanika u razvodnoj kutiji. Takođe, treba

Čevra, A. i Videc, I., (1975),

Motori i vozila,

Školska knjiga II dio, Zagreb.

Tehnološki postupci generalne opravke motora

46

pritezanje se mora se vršiti vrlo pažljivo. Pravilo je da se uvijek pri postavljanju glave mora

ugraditi novi zaptivač (dihtung glave). Redosljed pritezanja zavrtnjeva glave motora opisano

je u prethodnom dijelu rada. Na samom kraju montira se ventilski sklop razvoda, pri čemu je

potrebno regulisati zazor usisnih i izduvnih ventila prema tehničkim preporukama

proizvođača. Poslije izvršene montaže ovih osnovnih dijelova pristupa se montiranju

spoljašnjih dijelova i agregata na motor.

Ispitivanje i proba motora

Poslije završene generalne opravke motora, potrebno je isprobati motor, odnosno

funkcionisanje svih dijelova, te da li motor daje potrebnu snagu, da li je potrošnja goriva u

granicama normalnog, da li je hlađenje, podmazivanje normalno, itd. Proba i ispitivanje

motora na probnom stolu se vrši u dvije faze i to:

Hladno razrađivanje i ispitivanje motora,

Ispitivanje i razrada motora na toplo.

Ako se utvrdi da je sve u redu, motor se može ugraditi u vozilo. Ukoliko se utvrdi da ima

nekih nedostataka potrebno ih je otkloniti.

Ugrađivanje motora u vozilo

Poslije završenog ispitivanja i probe motor se ugrađuje u vozilo. Pri ugrađivanju treba voditi

računa na sve ono što je napisano u poglavlju 1.1. o vađenju motora iz vozila u ovom radu.

ZAKLJUČAK

U ovom diplomskom radu se može zaključiti da je habanje (trošenje) svakog motora sa

unutrašnjim sagorijevanjem neminovno, zbog mehaničkog i toplotnog djelovanja kojima je

motor izložen trošenju i koroziji, takođe radne površine cilindara ili cilindarskih košuljica

izložene su veoma velikim opterećenjima, pa se habaju brže od ostalih dijelova motora. Ostali

dijelovi motora kao što su klip, klipni prstenovi, ventili, radilica, zamajac, bregasto vratilo,

Tehnološki postupci generalne opravke motora

47

takođe se troše (lome) u zavisnosti od pređenih kilometara, uslovima eksploatacije, i samog

kvaliteta tih dijelova.

U ovom radu su opisani i objašnjeni tehnološki postupci koji se koriste kada se radi generalna

opravka motora, a to su:

1. Vađenje motora iz vozila,

2. Spoljašnje pranje i čišćenje motora,

3. Rastavljanje motora,

4. Pranje i odmašćivanje dijelova,

5. Premjeravanje (defektaža), opravka i kompletaža dijelova motora,

6. Sastavljanje motora i reglaža,

7. Razrađivanje i proba motora, i

8. Ugrađivanje motora u vozilo i proba u vožnji.

Najvažniji znakovi da nešto u motoru nije u redu, a koji se opažaju za vrijeme upotrebe

motora (tada se treba uraditi generalna opravka motora), su sljedeći:

Gubitak snage motora (motor ne vuče tako dobro kao ranije),

Gubitak kompresije u nekim ili u svim cilindrima,

Povećanje potrošnje goriva,

Povećanje potrošnje ulja za podmazivanje,

Zauljivanje svjećica,

Pojava plavog dima na izduvu i

Bučan zvuk klipova (pri manjem gasu i dok je motor hladan).

Vizuelnom metodom dijagnostikuju se veća oštećenja motora, veće površinske prsline,

proboji, oštećenost navojnih otvora, deformisanost naliježućih mjesta cilindarskih košuljica,

ventila, ležaja, kao i risevi i ogrebotine na donjoj površini bloka.

Metodom tehničkih mjerenja provjerava se veličina pohabanosti cilindara (cilindarskih

košuljica), gnijezda ležajeva, gnijezda čaura, naležućih mjesta cilindarskih košuljica, otvora

za vođice ventila i neravnost gornje površine bloka. Hidrauličnom metodom se otkrivaju

prolazne prsline i vrši provjera hermetičnosti. Ova ispitivanja se izvode pomoću vode pod

pritiskom od 0,2 – 0,4 MPa u trajanju od pet minuta. Skrivene prsline je najteže otkriti, pa se

za tu svrhu primjenjuju različiti metodi defektoskopije: magnetni, penetrantski, rijeđe

radioskopski i ultrazvučni.

Tehnološki postupci generalne opravke motora

49

I. Filipović, B. Pikula, D. Bibić, M. Trobradović,

Primjena alternativnih goriva u cilju

smanjenja emisije zagađivača kod cestovnih vozila

, Mašinski fakultet, Sarajevo, 2005.

Jasna Golubić,

Promet i okoliš

, FPZ, Zagreb 1999.

Internet izvori:

1.

2.

http://www.autonet.hr/arhiva-clanaka/blok-motora

3.

https://www.prometna-zona.com/blok-motora/

4.

https://int.search.tb.ask.com/search/AJimage.jhtml?

&n=78493048&p2=%5EY6%5Exdm269%5ETTAB02%5Eba&pg=AJimage&pn=2&

D3D81858F3B6&qs=&searchfor=V+blok+motora&si=EAIaIQobChMI9LKchoft2wI

ViTrgCh0mACkEAEYASAAEgKltfD_BwE&ss=sub&st=sb&tpr=sbt&ots=15912002

36708&imgs=1p&filter=on&imgDetail=true

,

5.

https://mlfree.com/sve-o-boxer-motoru/

POPIS SLIKA

Slika 1.

Vađenje motora iz vozila, strana 10

Slika 2.

Skidanje donjeg kućišta (uljnog korita) – kartera, strana 12

Slika 3.

Skidanje lančanika bregaste osovine, strana 12

Tehnološki postupci generalne opravke motora

50

Slika 4.

Skidanje zupčanika radilice, strana 13

Slika 5.

Mjesta označavanja klipne grupe, strana 13

Slika 6.

Oznake na klipnoj grupi, strana 14

Slika 7.

Aluminijumski blok šestocilindričnog rednog motora (BMW AG), strana 16

Slika 8.

Kontrola gnijezda glavnih ležišta u bloku, strana 18

Slika 9.

Ravno brušenje gornje površine bloka motora, strana 18

Slika 10.

Cilindarska košuljica, strana 20

Slika 11.

Presjeci mjerenja i kontrole cilindra, strana 21

Slika 12.

Mjerenje (kontrola) cilindra kontrolnim trnom, strana 22

Slika 13.

Čišćenje gareži sa glave motora, strana 25

Slika 14.

Redosljed pritezanja zavrtnjeva glave cilindra, strana 26

Slika 15.

Različiti oblici klipa, strana 27

Slika 16.

Podešavanje zazora krajeva prstena brušenjem i turpijom, strana 30

Slika 17.

Vađenje i ugrađivanje osovinice klipa, strana 31

Slika 18.

Montaža pomoću osovinice, čaure i ploče, strana 31

Slika 19.

Dotjerivanje poklopca (polutke) klipnjače brušenjem, strana 33

Slika 20.

Mjerenje zazora male pesnice, strana 34

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.

Slični dokumenti