Tehnoloske osobine

1

Livenje

Из Википедије, слободне енциклопедије

Radnik u livnici

Livenje

Foundry

bez skidanja strugotine. Livarstvo predstavlja tehnologiju oblikovanja metalnih

predmeta livenjem rastopljenog metala u urađene kalupe pomoću

, da bi se tako, posle hlađenja dobio odlivak.

Livenje je veoma pogodan postupak izrade mašinskih delova čiji je oblik komplikovan sa unutrašnjim konturama i nepravilnim

kanalima. Livenje se takođe koristi i za ekonomčniju izradu mašinskih delova i elemenata.

Primenom livenih delova u brodogradnji postiže se pojednostavljenje konstrukcija. U automobilskoj industriji liveni delovi se koriste

kao blokovi, glave i klipovi motora.

Savremena tehnologija i modernija oprema za livenje omogućava dobijanje odlivaka različitih dimenzija, tačnosti i kvaliteta površine,

čime je potreba za naknadnom mehaničkom obradom sve manje prisutna.

Svojstva materijala za livenje

За више информација погледајте чланак

Svojstva materijala za livenje

Gotovo sve vrste metala i njihovih legura mogu da se oblikuju livenjem. Ipak, najširu primenu imaju metali i njihove legure čije

osobine i karakteristike odgovaraju procesu livenja. Najvažnije

osobine metala i legura koje dolaze do izražaja pri livenju

jesu

stepen livkosti i promena zapremine pri hlađenju. Naročito dobru livkost imaju sivo liveno

, kao

i većina legura obojenih metala.

i

. Mnogi metali i legure znatno menjaju zapreminu prilikom prelaska iz tečnog u čvrsto

stanje. Zato su kalupi za livenje uvek za onoliko veći za koliko se dotični materijal sakuplja pri hlađenju: za sivo livničko

gvožđe 1%, belo livničko gvožđe do 2,5%,

2

[

]

Livenje u peščanim kalupima

Livenje u pesku. Radnik izliva tečno gvožđe u kalup.

За више информација погледајте чланак

potrebni su

koji se izrađuju u modelarnici najčešće od

. Najčešće i najkvalitetnije drvo

za izradu modela je

. Ako odlivak ima unutrašnju šupljinu, koriste se jezgrenici za izradu jezgara. U odeljenu za

kalupovanje livnice, pomoću modela i jezgrenika izrađuju se kalup i jezgro koje je uglavnom od peska određene vrste i

kvaliteta, uz još neki dodatak. Na pločama za kalupovanje se postave odgovarajući modeli, koji se zapraše prahom koji se

zove likapodijum. Zaprašivanje se vrši da se vlažan pesak ne bi zalepio za model. Zatim se kalupna mešavina ručnim

nabijačima ili pomoću kaluparskih mašina sabija u metalne okvire tzv. kalupnike. Nakon sabijanja peska obezbede se kanali

za odvođenje gasova iz kalupa (zvani odušci) koji mogu da prouzrokuju poroznost odlivaka i samim tim ga učine

neupotrebljivim. Tako sabijen jedan deo kalupa se okreće, na njega se postavlja drugi deo ili delovi modela, ulivni sistemi,

sistemi za prikupljanje šljake i sistemi za hranjenje odlivaka koji obezbeđuju dotok tečnog metala prilikom hlađenja odlivaka.

Sledeća operacija je sabijanje peska u gornjem delu kalupa. Kada se i ova oprecija završi kalupi se rastave i iz njih izvade

modeli. Ako odlivak ima i neku unutrašnju šupljinu u kalup se ulaže jedno ili više prethodno pripremljenih jezgara.

Pre nalivanju rastopljenog metala kalup se mora potpuno sklopiti, tako da obrazuje čvrsto naleganje. Tada se kroz čašu i

kanale ulivnog sistema liv uliva u ulivnu šupljinu kalupa.

[

]

Materijali za izradu peščanih kalupa i jezgara

За више информација погледајте чланак

Materijali za izradu peščanih kalupa i jezgara

Za razliku od metalnih kokila, koji mogu izdržati i do 100.000 ulivanja, peščani kalupi se koriste za jednokratnu upotrebu.

Kalupi za jednokratnu upotrebu izrađuju se od mešavine peska, veziva i dodataka. Za izradu kalupa najčešće se upotrebljava

mešavina

. Dodatkom vode mešavini dobijaju se tražene osobine od kojih su najvažnija:

Propustljivost,

4

Mašine za livenje pod pritiskom mogu biti:

Sa toplom komorom (topljenje metala je u sklopu mašine) – pritisna komora se nalazi uronjena u liv. Pritisak se u komori

prizvodi pomoću klipa ili komprinovanim vazduhom, koji potiskuje liv u kokile. U ovakve mašine tope se

legure

i drugih, čije temperature ne prelaze 450ºC.

Sa hladnom komorom (kada je topljenje metala odvojeno) – nemaju toplotnu komoru, pa se rastopljeni metal može

ohladiti i preći u testasto stanje. Liv ulazi pod velikim pritiskom u ulazni kanal u kokilu, zatim se potiskuje testasti liv u

kokilu, pa se nakraju pomoću izbacivača i klipa vadi odlivak iz kokile.

Legure sa niskim temperaturama topljenja (legure

) liju se najčešće na mašinama sa toplom komorom, dok ostale

) se liju na mašinama sa hladnom komorom.

[

]

Centrifugalno livenje

За више информација погледајте чланак

Centrifugalno livenje (

Centrifugal Foundry

) je postupak kojim se liju rotaciona tela korišćenjem principa centrifugalne

sile. Centrifugalna sila nastaje obrtanjem kokile, i tada dolazi do raspodela rastopljenog metala po zidovima ulivne šupljine.

To omogućava izradu šupljih rotacionih tela čija je osa simetrije – osa rotacije. Za stvaranje centrifugalne sile koriste se kalupi

koji se okreću ili oko svoje horizontalne ili oko svoje vertikalne ose.

Mašine kod kojih se kokile obrću oko vertikalne ose služe za dobijanje manjih odlivaka kod kojih je visina manja od prečnika.

Kod mašina kod kojih se kalup okreće duž svoje horizontalne ose, dobija se odlivak veće visine sa relativno malim

prečnikom.

Centrifugalno livenje ima određene prednosti kao što su: nema potreba za jezgrima prilikom izrade šupljine u odlivku, utrošak

materijala je smanjen na minimum, dobra struktura odlivka, dodaci za mehaničku doradu su minimalni i cena olivka je niža u

odnosu na druga livenja što pospešuje ekonomičniju potrošnju i povećanje reproduktivnosti.

[

]

Neprekidno livenje (Konti-liv)

За више информација погледајте чланак

Pri postupku neprekidnog livenja (

Continually Foundry

) rastopljeni metal se neprekidno i ravnomerno uliva iz lonca u

metalni kalup koji je sa jedne strane hlađen vodom. Rastopljeni metal se u obliku očvrslog metalnog proizvoda izvlači sa

druge strane kalupa. Ovaj postupak obezbeđuje izradu odlivaka različitih oblika. U metalurgiji a naručito pri proizvodnji

valjkastog proizvoda korišćenjem ovog postupka postiže se velika ušteda materijal i vremena.

U savremenim čeličanama primenjuje se neprekidno livenje. Čelik se iz metalurške peći odmah odliva u poluproizvode.

Neprekidno livenje se u praksi naziva i kontinualno ili kont-livenje.

U metalurgiji i livarstvu postupak neprekidnog livenja se sve više primenjuje. Neprekidnim livenjem može se ostvariti veća

produktivnost i veća ekonomičnost u poređenju sa drugim postupcima livenja.

[

]

Gravitaciono livenje

За више информација погледајте чланак

Gravitaciono livenje u kokile (ulivanje u metalne kalupe) ima veoma široku primenu u izradi aluminijumskih odlivaka. Odlivci

liveni gravitaciono primenjuju se u svim granama mašinstva (motori sa unutrašnjim sagorevanjem, gasna tehnika,

brodogradnja itd.). U odnosu na druge postupke livenja imaju određene prednosti, te veoma su rasprostranjeni.

U poređenju sa ulivanjem u peščane kalupe ulivanje u kokile ima sledeće prednosti:

5

Bolje mehaničke karakteristike - (brže odvođenje toplote omogućuje hlađenje za kraće vreme i

formiranje sitnozrnaste strukture,

Tačnost dimenzija i oblika je veća, kao i kvalitet površine (manji dodaci za obradu),

Ekonomičnija proizvodnja:

Otpada potrošnja peska za kalupovanje

Manja potrošnja peska za jezgra jer neke od jezgara moguće je zameniti metalnim

Manje vreme izrade jer otpada izrada peščanih kalupa

Manji radni prostor - otpada skladištenje i obrada peska

U poređenju sa livenjem pod pritiskom prednosti su:

Jednostavniji i jeftiniji alati - prema tome primena i kod manjih serija je ekonomična,

Bolje mehaničke osobine materijala - (sitnozrnasta bez šupljina od uključenih gasova),

Nisu ograničene dimenzije i masa odlivaka,

Komplikovanost oblika zbog mogućnosti kombinacija peščanih i metalnih jezgara su

neograničene.

Nedostaci livenja u kokilama:

Izrada alata je opravdana samo za dovoljan broj komada,

Izrada metalnog kalupa (kokile) više puta je duža od izrade modela za kalupovanje u pesku,

Troškovi osvajanja proizvodnje su relativno veliki.

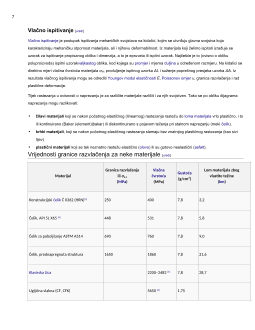

Granica razvlačenja

Dijagram naprezanja (

σ

- vlačnog naprezanja i

ε

- linijske vlačne deformacije) za tipični neželjezni materijal:

1: Stvarna granica elastičnosti

2: Granica proporcionalnosti

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.

Slični dokumenti