Polimerni materijali

ПОЛИМЕРНИ

МАТЕРИЈАЛИ

СИНТЕТСКИ

ПОЛИМЕРНИ

МАТЕРИЈАЛИ

Полиетени-PE.

•

Полиетени имају најједноставнију хемијску грађу

од свих синтетских

полимера. Производе се

полимеризацијом етена. Полимеризација етена и

кополимеризација с неким другим олефинима

може се иницирати слободним радикалима при

високим притисцима и температурама или помоћу

различитих катализатора као што су Циглер-Ната,

Филипсови или најновији металоценски

катализатори при ниским или средњим

температурама и притисцима. У зависности од

начина полимеризације етена, могу се добијати

полиетени и кополимери различитих својстава, па

према томе и различитих области примене.

•

Иницирањем полимеризације етена слободним радикалима добија

се полиетен јако разгранатих макромолекула (10-35 места гранања

по једном макромолекулу), мале густине (914-940 kg/m3) и малог

степена кристалности (40-55 %). Овакви полиетени обележавају се

ознаком РЕ-LD и најчешће се због добрих реолошких својстава

користе за дување фолија од којих се израђује амбалажа.

•

Иницирањем полимеризације етена помоћу наведених катализатора

добијају се полиетени средње разгранатих макромолекула (5-15

места гранања) и малог броја бочних грана (1-5 места гранања по

макромолекулу), велике густине (940-970 kg/m3) и степена

кристалности 60-80%. Овакви полиетени носе ознаку РЕ-HD и имају

врло велику примену у аутомобилској индустрији, електротехници и

електроници, изради предмета за домаћинство,као и за амбалажу.

•

Полиетени се могу лако прерађивати свим техникама прераде

термопластичних полимера. У зависности од технике прераде и типа

производа, температуре прераде износе 130-300 °С.Под посебним

условима полимеризације може се синтетизовати и полиетен

ултравелике моларне масе, који се означава скраћеницом РЕ-UHMW.

Моларна маса овога полиетена је изнад једног милиона. Због тога је

РЕ-UHMW нетопив и не може се прерађивати као термопластични

полимер, већ се само мехнички обрађује. Овакав полиетен се користи

за израду вjештачких кукова, на пример, који у људском организму

могу остати и 15 година без значајних оштећења.

•

Када је утврђено да велики број својстава полиетена зависи од броја

кратких и дугих грана на њиховим макромолекулима, почела су

истраживања могућности да се кополимеризацијом етена, на пример,

с неким α-олефином (какви су бутен, хексен, октен итд.) добију

макромолекули тачно дефинисаних броја и дужине бочних грана. У

овој области остварени су значајни успеси, па су се већ пре двадесетак

година на тржишту појавили такозвани линеарни полиетени мале

густине, с ознаком РЕ-LLD. Ови производи се добро прерађују и имају

својства боља од РЕ-LD.

•

Применом металоценских катализатора, при кополимеризацији

етена с неким α олефином могуће је повећати садржај α-олефинa у

кополимеру и добити полиетене врло мале густине, 860-914 kg/m3.

Ови полимери носе ознаку mРЕ-VLD, чиме се указује да су добијени

помоћу металоценских катализатора. Ако им је густина испод 880

kg/m3, понашају се као еластомери. Полиетени добијени помоћу

металоценских катализатора имају ужу расподелу моларних маса и

дефинисану молекулску структуру, па самим тим и боља својства у

односу на полиетене добијене са другим катализаторима, али и

нешто вишу цену.Применом металоценских катализатора по први пут

је било могуће синтетизовати кополимере етена или пропена с

норборненом или пентадиеном, на пример. Ови кополимери се

називају циклоолефинским кополимерима и носе ознаку СОС. Ови

кополимери нису кристалични, па су потпуно прозрачни и имају

термичка и механичка својства. Већ се примењују у медицини и

фармацији, као и у производњи компакт дискова (CD-ROM).

•

На тржишту већ имају своје место и кополимери етена с винил-

ацетатом (ЕVА) и акрилном киселином (ЕАА).

Полипропен-РР.

•

Полипропен је термопластични полимер линеарне структуре, који

се

добија полимеризацијом пропена.

Полимеризација пропена може се иницирати само Циглер-Ната катализаторима, а у новије време и

металоценским катализаторима. У зависности од катализатора и услова полимеризације, могу се добити

полипропени различите структуре - изотактички, синдиотактички и атактички. Највећи практични значај

има изотактички полипропен.

•

Полипропен је чврст полимер без укуса и мириса, неотрован, густине 892-920 кg/m3.Моларна маса му

износи 60 - 200 kg/mol. Температура топљења кристалита је 158-170 °С,у зависности од моларне масе и

степена кристалности и тактичности. Полипропен је слабо прозиран до мутан. Ако му се пре

очвршћавања дода неко нуклеирајуће средство, може се добити и у потпуно прозирном облику. Лако се

боји и задржава сјајну површину. Отпоран је на дејство раствора неорганских соли, киселина и база,

алкохола, уља, средстава за прање, и то до 100 °С. Нерастворан је у органским растварачима на собној

температури, а при загревању на 80 °С растворан је у бензену, толуену и хлорованим угљоводоницима.

Физичка и механичка својства зависе од степена стереорегуларности (изотактичности), моларне масе, а

код готових производа и од степена оријентације макромолекула током

•

прераде. Одличан је изолатор и има задовољавајућа термичка својства. Полипропен стари брже од

полиетена, али се ова мана може отклонити додатком одговарајућих стабилизатора. Полипропен може

да се прерађује бризгањем, екструдовањем, дувањем, пнеуматским и вакуум-формирањем.

•

Захваљујући добрим механичким, термичким и хемијским

својствима полипропен има широку примену у индустрији

намештаја, текстилних влакана и текстила, затим транспортних

средстава, у електротехници и електроници, а због нетоксичности

и за израду играчака и амбалаже за прехрамбене, фармацеутске

и козметичке производе.Полипропен ојачан стакленим,

угљеничним, арамидним или природним влакнима користи се за

израду делова велике површине, који треба да имају добра

механичка својства(унутрашњи део врата аутомобила, кофери

итд.).

•

Мешањем с еластомерима или кополимеризацијом с етеном или

неким другим мономерима добија се полипропен отпоран на

удар.Помоћу металоценских катализатора могу се добити

полипропени дефинисане моларне масе, уске расподеле

моларних маса и боље комбинације својстава у односу на

класичне производе. Кополимери пропена могу се синтетизовати

с акрилном киселином, који у комбинацији с катјонима метала

као што су Na, К, Мg и Zn дају такозване јономере побољшаних

механичких и баријерних својстава (смањење пропустљивости за

гасове, паре и течности).

•

Постоји велики број типова полистирена различитих својстава,

предвиђених за различите намене. Својства им се могу значајно

мењати кополимеризацијом с другим мономерима, као што су

акрилонитрил, акрилати, метилстирен, или једноставним мешањем

с другим полимерима (блендовање). Чист немодификован

полистирен је тврд и крт, високе затезне чврстоће и изванредан

електро и топлотни изолатор. Није хигроскопан и димензионо је

стабилан, лако се прерађује свим техникама прераде

термопластичних полимера. Почиње да омекшава на 70 °С, а да се

топи на 170 °С. Прерађује се у интервалу од 180 °С до 230 °С.

Тврдоћа и жилавост су му незадовољавајући, па му је то основни

недостатак, поред недовољне отпорности на атмосферилије.

•

У полистирен могу да се уграде средства за експандирање, која при

температури обликовања ослобађају неки инертни гас (нпр. N2),

који доприноси формирању стабилне пенасте структуре. Такав

производ се назива стиропор и има велику примену у

грађевинарству као топлотни и звучни изолатор и за израду

амбалаже.

•

Примена полистирена је веома широка. Наjвише се користи

за израду амбалаже, производа широке потрошње, у

електротехници и електроници, као и у производњи

транспортних средстава.Иницирањем полимеризације

стирена новим металоценским катализаторима по први пут

је могуће синтетизовати синдиотактички полистирен чија је

температура топљења 270 °С, око 100 °С виша од

стандардног атактичког полистирена. По својим својствима

синдиотактички полистирен се сврстава у инжењерске

полимерне материјале.Кополимеризацијом стирена с

другим мономерима или мешањем с неким полимерима

(нпр. еластомерима) могу се добити материјали боље

температурне стабилности и отпорности на удар и

раствараче, а да се при том сачувају добра својства

полистирена (чврстоћа, стабилност форме, лакоћа прераде).

У овој групи производа најважнији су: полистирол отпоран

на удар (смеша с еластомерима), акрилонитрил-бутадиен-

стирол (АВS),терполимер (три кополимера) и стирол-

акрилонитрил-кополимер (SAN).

Поливинил-хлорид-PVC.

•

Поливинил-хлорид је линеарни термопластични полимер који се

добија полимеризацијом винил-хлорида. Индустријска производња

поливинилхлорида изводи се поступком суспензионе и емулзионе

полимеризације и полимеризацијом у маси. У свим случајевима

полимеризација се иницира слободним радикалима.Поливинил-

хлорид се добија у облику чврстог белог праха густине 1 350-1460

kg/m3.Моларна маса му је 50 -150 kg/mol. Отпоран је на дејство

киселина и база, нерастворан у води, винил-хлориду (мономеру),

алкохолу и мно-гим растварачима. При загревању се раствара у

хлорованим угљоводоницима и циклохексану. Омекшава при

температури од 92 до 94 °С, а топи се на 170 °С. Има добра

електроизолациона и топлотноизолациона својства. Поливинил--

хлорид је непостојан на температурама изнад 100°С и почиње да се

разграђује. У првој фази разградње долази до издвајања хлор-

водоника, а затим до кидања макромолекулског ланца. Због

нестабилности на повишеним температурама полимеру се пре прераде

морају додати стабили затори који спречавају његову разградњу.

Раније су у својству термостабилизатора коришћена органска и

неорганска једињења олова, калаја, баријума, кадмијума и цинка, а

сада се из еколо-шких разлога у ту сврху користе стабилизатори без

тешких метала.

•

Чист поливинил-хлорид има тако лоша својства да се практично не може

користити за израду производа који имају употребну вредност. Међутим,

када му се додају термички и фотостабилизатори, омекшивачи и читав низ

других адитива или се помеша с другим полимерима, могу се добити

квалитетни материјали врло ра-зличитих својстава која им омогућавају

примену у медицини, на пример, за израду хируршких рукавица или у

грађевинарству за израду врата, прозора итд.Због присуства хлора,

поливинил-хлорид не гори. Његова прерада је могућа свим техникама

прераде термопластичних полимера.У периоду од 1970. до 1980. године

еколошка друштва у свету водила су оштру кампању да се у циљу заштите

животне средине употреба хлора забрани, или сведе на разумну меру,а

самим тим смањи производња и примена поливинил-хлори-да. Као

резултат те кампање,произвођачи полимера толико су усавршили

производњу винил-хлори-да и опрему за извођење његове

полимеризације да оне више не представљају еколошку опасност. Због

тога се производња поливинил-хлорида у свету перманентно повећава и у

2004. години је већ достигла тридесет милиона тона.Као што је већ

наведено, поливинил-хлорид се користи у медицини,

грађевинарству(цеви, олуци, профили, плоче, врата, прозори, ролет-не,

подне облоге итд.), индустрији транспортних средстава, индустрији одеће

и обуће, као и за израду амбалаже.

•

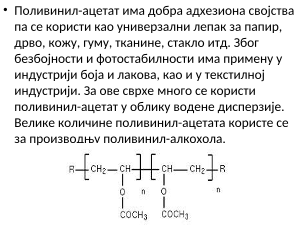

Поливинил-ацетат има добра адхезиона својства

па се користи као универзални лепак за папир,

дрво, кожу, гуму, тканине, стакло итд. Због

безбојности и фотостабилности има примену у

индустрији боја и лакова, као и у текстилној

индустрији. За ове сврхе много се користи

поливинил-ацетат у облику водене дисперзије.

Велике количине поливинил-ацетата користе се

за производњу поливинил-алкохола.

Поливинил-алкохол-PVA.

•

Поливинил-алкохол је термопластични полимер који се добија алкохолизом

(углавном метанолизом), поливинил-ацетата у присуству јаких киселина или

база као катализатора при повишеној температури. Поливинил-алкохол не

може да се добије полимеризацијом винил-алкохола јер је он непо-стојан и у

тренутку настајања изомеризује се у ацеталдехид или етилен-оксид.

•

Поливинил-алкохол је чврст полимер беле боје, без укуса и мириса,

нетоксичан,

•

густине 1200-1300 kg/m3. При загревању омекшава, али се не топи; до 140 °С

не долази до уочљивих промена, а на температурама око 200°С почиње да се

разлаже. Моларна маса зависи од начина добијања и износи 5 -1000 k/mol.

Растворан је у води, а растворљивост зависи од садржаја ацетатних група које

нису хидролизоване. Растворан је и у диметилформамиду и поливалентним

алкохолима, а нерастворан у већини органских растварача.Постојан је на

дејство уља, масти, алифатичних и ароматичних угљоводоника, као и на

различите киселине и алкалије.

Политетрафлуоретилен-PTFE.

•

Политетрафлуоретилен-PTFE трговачки назив

тефлон,

поседујe добру отпорност на

високе температуре,

отпоран је на хемијске агенсе и временске утицаје, има

добру електричну отпорност и мали коефицијент трења.

PTFE се користи као материјал за облагање посуда у

хемијској индустрији, за нелепљиве превлаке за посуђе

у домаћинству, за електричну изолацију на високим

температурама жица и каблова, за заптиваче, за

превлаке површина код којих се захтева ниски

коефицијент трења и као материјал за лежишта.

Полиоксиметилен-PОМ.

•

Полиоксиметилен-PОМ

(полиацетал) има добру чврстоћу и

крутост; отпоран јe на пузање,

абразију, влагу, топлоту и хемијске

утицаје. Полиацетал се примењује

за израду машинских делова и

компоненти где се захтева да

својства остану непромењена у

дужем временском периоду:

лежишта, зупчаници, ексцентри,

чауре, ваљци, лопатице

вентилатора,цеви, вентили,

кућишта.

Полиимиди-PI.

•

Полиимиди-PI имају добра механичка, физичка и

електроизолациона својства на повишеним температурама.

Они су отпорни на пузањe и имају мали коефицијент

трења.Полиимиди имају структуру термопластичних

полимера, али су нетопљиви као и термоумрежени полимери.

Користе се као материјал за израду компоненти пумпи

(лежишта. Заптивке, седишта вентила, клипних прстенова); у

електротехници за израду електричних прикључака за рад на

повишеним температурама; у аерокосмотехници за израду

носећих структура где се захтева висока чврстоћа и отпорност

на ударе; за спортску опрему и сигурносне појасеве.

Целулоза

•

Целулоза има широки опсег механичких својстава која

зависе од састава полимера. Од целулозе могу да се

направе чврсти, јаки и жилави делови. Међутим, они су

неотпорни на воду, топлоту и хемијскц утицаје.

Примцњују се као материјал за израду: дршки

алата,оловки, дугмади, оквира за наочаре, заштитних

кацига, заштитних наочара, црева, цеви,делова уређаја за

расвету, билијарских лопти и играчака, пинг-понг лоптица,

целофана за паковање, микрофилмова

Акрилни полимери

•

Акрилни полимери је збирни назив за групу

полимера која се добија радикалном

полимеризацијом мономера на бази акрилне и

метакрилне киселине.

•

Најважнији представници ове групе полимера су:

полиакрилна киселина, полиметилакрилат,

полиетил-акрилат, полиметакрилна киселина,

полиметил-метакрилат, полиетил-метакрилат,

полибутил-метакрилат и

полиакрилонитрилакрилат. Сви наведени полимери

најчешће се производе радикалном

полимеризацијом у маси и раствору, као и

емулзионом и суспензионом полимеризацијом

.

•

Полимери и кополимери естара акрилне и метакрилне

киселине су аморфни термопластични материјали,

прозрачни и безбојни, с изванредним оптичким

својствима.Зависно од врсте естра, полимери могу

бити чврсти, еластични или меки. Полиметакрилати су

чвршћи од полиакрилата. Физичкомеханичка својства

зависе од дужине алкохолног остатка: с повећањем

дужине смањују се тврдоћа, температура омекшавања

и густина и погоршавају механичка својства. Полимери

су растворни у кетонима, хлорованим и ароматским

угљоводоницима. На собној температури су отпорни

на дејство разблажених киселина и база, воде,

алкохола и минералних уља. Апсорпција воде је мала,

а отпорност на атмосферилије изврсна. Не жуте под

дневним и вештачким светлом. Својства им се врло

мало мењају током дуготрајне употребе. Полиметил-

метакрилат је један од ретких полимера који има

најбоља својства када је чист, без адитива.

•

Полиметилмета крилат-PMMA има

умерену чврстоћу, добра оптичка

својства и отпо

ран је на временске

утицаје. Провидан је, али можe да се

изради и као непровидан;отпоран је на

хемијске утицаје; има добру електричну

отпорност. Примењује се за

израду:сочива, светлећих знакова,

индикатора, прозорских стакала,

надсветла, ветробрана, делова уређаја

за расвету.

Полиамиди-РА.

•

Полиамиди су линеарни термопластични и делимично

кристални полимери који у основном ланцу

макромолекула имају и амидну групу. Добијају се

поликондензацијом дикарбонских киселина и диамина,

затим амино-киселина и полимеризацијом лактама

амино-киселина. Овде су дати неки представници ове

групе полимера.

•

Полиамид 6,6 (најлон 6,6). Добија се поликондензацијом

адипинске киселине и хексаметилендиамина. Полиамид

6 (најлон 6, перлон) је производ полимеризације ε-

капролактама(лактам капронске киселине) у присуству

хидролитичких агенса (воде, киселине) или јонских

катализатора. Полиамид 11 (најлон 11, рилсан) добија се

као производ поликондензације ω-амино-ундеканске

киселине.

•

Поред основне примене,

производње поли-амидних влакана,

полиамиди имају веома широку

примену као конструкциони

материјал у готово свим гранама

индустрије. Поред тога, користе се и

за заштиту електро и телефонских

каблова, челичне ужади и разних

других материјала, за израду

лепкова и лакова, фолија,плоча итд.

Полиестри

•

Полиестри су хетероланчани полимери, који у

основном ланцу макромолекула имају и

естарску групу. Добијају се реакцијом

поликондензације поликарбонских киселина и

полихидроксилних алкохола или

хидроксикарбоксилних киселина. С обзиром на

веома велики број супстанци које се користе као

реактанти, полиестри представљају веома

бројну и сложену групу полимера различитих

својстава. Најширу примену имају: алкидни

полимери, полметилен-терефталат, незасићени

полиестри и поликарбонати.

•

Алкидне смоле садрже комбинацију сушивих уља и масних

киселина, која модификују полиестар омогућавајући

умрежавање и стварање флексибилног филма. Стварање филма

зависи од количине, типа и природе модификованог уља,

масних киселина и анхидрида киселина ко ји се

користе.Међусобна реакција киселине и алкохола одиграва се у

присуству масних киселина или колофонијума, односно неких

других киселих смола. Присуство ових материја је неопходно да

би се спречило гелирање масе током реакције, а и да би се

добила смола са бољим својствима и већом

растворљивошћу.Алкидне смоле се деле на сушиве и несушиве

у зависности од количине и типа узетог сушивог уља. Сушиве

алкидне смоле веома много се примењују у производњи боја

које се суше на ваздуху на повишеној температури. Остварени

отисци одликују се сјајем филма,брзим сушењем и тврдоћом.

Полиетилен-терефталат (РЕТ) и

полибутилен-терефталат (РВТ)

•

РЕТ и РВТ се производе поликондензацијом терефталне киселине или

диметилтерефталата с етилен-гликолом,односно бутилен-гликолом, у присуству

катализатора. РЕТ је чврст полимер и у зависностиод услова синтезе и прераде

може да буде аморфан и потпуно провидан или делимично кристаличан (30-40%)

и беле боје. РВТ је увек делимично кристаличан и беле боје. Густина РЕТ-а износи

1330-1380 kg/m3 у зависности од степена кристаличности, а РВТ око 1300 kg/m3.

Моларна маса и једног и другог полимера износи 10 -40 kg/mol. Отпорни су на

дејство хладне воде, уља, масти, неполарних и слабо поларних растварача, а

неотпорни на врућу воду, водену пару, концентроване киселине и базе, поларне

раствараче (ацетон, метилен-хлорид и хлороформ). Отпорни су на дејство

светлости. Имају добра механичка својстава, која задржавају и до -30 °С

(аморфни РЕТ) и -50 °С (РВТ). Делимично кристаличан РЕТ отпоран је на дејство

топлоте; постојаност облика му је у распону од -30 до 100°С. У аморфном стању,

РЕТ има лошија термичка и механичка својства. Температура топљења

кристалита РЕТ-а износи 255-258 °С, а РВТ-а 220-255 °С. Оба полимера могу се

прерађивати свим техникама прераде термопластичних полимера. Температура

прераде РВТ-а нижа је од температуре прераде РЕТ-а.

•

Полиетилен-нафталат-РЕN је термопластични

полимер који се производи поликондензацијом

нафталата дикарбонске киселине и етилен-гликола.

PEN има много боља механичка и термичка својства

него РЕТ. Температура преласка у стакласто стање му

је 120 °С, па се може користити и за израду амбалаже

која се стерилише топлотом или за паковање топлих

прехрамбених производа. Температура топљења му

је око 270 °С. РЕN има за око 400-500% боља

баријерна својства у односу на кисеоник и угљен-

диоксид, па је зато изузетно погодан за паковање

напитака у којима је угљен-диоксид под притиском.

Због добрих својстава његова цена је за сада три до

четири пута већа од РЕТ-а. Мешањем с РЕТ-ом или

РВТ-ом добијају се бленде са својствима из-међу оних

које имају хомополимери. Значајнија производња

овога полимера остварена је у последњих 8 година.

Овај полимер се за сада највише користи за израду

амбалаже.

Незасићени полиестри

•

То су полимери који се производе поликондензацијом незасићених

дикарбонских киселина (нпр. малеинске киселине) и диола (нпр.

етилен-гликола). Због присуства двоструке везе у макромо-лекулском

ланцу, ови полимери могу даље да полимеризују. Незасићени

полиестри обично се користе у облику раствора у неком мономеру,

најчешће стирену (садржај стирена 30-40 таs.%). Овакви раствори се

називају незасићене полиестарске смоле. Додатком иницијатора

(очвршћивача), који се при повишеној температури распада на

слободне радикале долази до кополимеризације стирена и

незасићеног полиестра и настајања умреженог производа.

•

Умрежени незасићени полиестри без пуниоца су тврди, провидни и

крти полимерни материјали. Својства незасићених полиестара могу се

значајно мењати изменом полазних компонената. Тако се могу

произвести различити типови незасићених полиестара – флексибилни,

отпорни на светлост, хемикалије, атмосферилије и топлоту. Осим тога,

могу се производити незасићене полиестарске смоле различите

вискозности и различите реактивности.Полиестри су иначе отпорни на

дејство неорганских и ор-ганских киселина, раствора соли,многих

растварача, бензина и мазивих уља. Неотпорни су на дејство база,

загрејаних киселина и хлорованих угљоводоника.

Фенол-формалдехидне смоле

•

Фенол-формалдехидне смоле представљају олигомере или полимере

добијене поликондензацијом фенола и деривата фенола с

формалдехидом,које даљом реакцијом могу да умрежавају и формирају, као

и незасићене полиестарске смоле, просторну мрежу. Зависно од природе

полазних компонената, њиховог односа и услова поликондензације, могу се

добити производи различитих својстава - термопластична„новолак" смола

или термореактивна „резолна" смола.Новолак је линеарни олигомер који се

добија поликондензацијом у киселој средини при молском односу

формалдехида према фенолу мањем од 1 или највише 1.Новолак нема

слободних метил-група, због чега не може директно да очвршћава; може да

очвршћава само у присуству, на пример, уротропина при повишеној

температури.

•

Реакцијом у базној средини при молском односу

формалдехида и фенола већем од 1 добија се

резолна смола, која садржи метилол-групе и

етарске мостове. Резолне смоле директно

очвршћавају при загревању.Уместо фенола, могу

се користити различити моно или

дисупституисани феноли, а уместо

формалдехида други алдехиди, као што су

ацеталдехид акролеин, фурфурол итд.Све ове

смоле називају се фенопласти.По начину синтезе

и примени, фенолформалдехидним смолама

сличне су карбамид, меламин и анилин-

формалдехидне смоле, које имају заједнички

назив аминопласти.

•

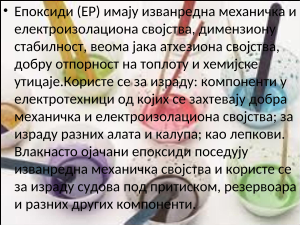

Епоксиди (ЕP) имају изванредна механичка и

електроизолациона својства, димензиону

стабилност, веома јака атхезиона својства,

добру отпорност на топлоту и хемијске

утицаје.Користе се за израду: компоненти у

електротехници од којих се захтевају добра

механичка и електроизолациона својства; за

израду разних алата и калупа; као лепкови.

Влакнасто ојачани епоксиди поседују

изванредна механичка својства и користе се

за израду судова под притиском, резервоара

и разних других компоненти.

ЕЛАСТОМЕРНИ МАТЕРИЈАЛИ

•

У еластомере спадају следећи полимери: природни

и синтетски каучуци, као и гума, која је производ

умрежавања природног или синтетских каучука.

Еластомери су издвојени у посебну групу полимера

захваљујући високој еластичности. Основна својства

високоеластичних полимерних материјала су: мала

вредност модула еластичности у почетку истезања

(0,1-10 N/m2), велика вредност модула

еластичности у потпуно истегнутом стању, велика

вредност издужења при кидању (преко 1 000%),

брзо и потпуно скупљање до почетних димензија по

престанку дејства силе истезања и добра

амортизујућа својства.

Природни каучук

•

Природни каучук је производ добијен коагулацијом природног латекса.

Природни каучук садржи 93-94 mаs.

% полимера незасићеног угљоводоника

изопрена

и 6-7 mаs.% разних примеса (олеинска, линоленска и стеаринска

киселина, беланчевине и неке друге супстанце). Природни каучук је светло

жуте до мрке боје, зависно од типа и квалитета. Моларна маса му износи 1300

kg/mol, а густина око 913 кg/m3. Растворан је у бензену, толуену, ксилену,

хлороформу, угљентетрахлориду и циклохексану, а нерастворан у алкохолу.

При температурама вишим од 10 °С природни каучук је аморфан. Дужим

лагеровањем на температурама испод 10 °С или истезању изнад 70% при

собној температури каучук кристалише. Због присуства двоструких веза у

молекулима природни каучук је врло реактиван. Реагује с кисеоником,

озоном, водоником и халогенводоником, па је слабо отпоран на утицаје

атмосферилија и подложан старењу. И поред тога, природни каучук је

постојанији од готово свих синтетских каучука.Захваљујући повољним

својствима природни каучук има веома широку примену у разним гранама

индустрије, али се највеће количине троше за израду ауто-гума. Поред

тога,користи се за израду транспортних трака, ремења, разних техничких

производа, производа за хигијенску и медицинску примену.

•

Синтетски каучуци. Синтетски полимери који имају

својства слична природном каучуку и који се

вулканизацијом могу превести у гуму, сврставају се у

еластомере и називају синтетским каучуцима. Синтетски

каучуци се добијају уобичајеним реакцијама из

мономера,као и други синтетски полимери. Најчешће

коришћени мономери за производњу синтетских каучука

су: бутадиен, стирен, изопрен, хлоропрен, изобутилен,

акрм-лонитрил, етен,пропен, диорганодихлорсилани,

адипинска киселина, бутилен-гликол, тримети-лолпропан

итд. За производњу синтетских каучука најчешће се

користи поступак емулзионе полимеризације инициране

слободним радикалима..

•

Као и код других врста полимера, и код каучука постоји

више класификација, од којих се највише примењује

класификација по областима намене и по врсти мономера

који се користе за њихову синтезу. Према намени,

каучуци се сврставају у две групе.

Каучуци специјалне намене

•

Ови каучуци се користе за израду производа који

поред еластичности морају да задовоље и неке

специјалне захтеве (отпорност на горива, мазива и

раствараче, на ниске и високе температуре,

атмосферилије, сунчево светло итд.). У ову групу

каучука спадају: бутадиен-нитрил-, тиокол-,

силиконски, полиуретански, акрилни и флуоро-

каучуци. Ова подела има недостатака пошто многи

типови каучука имају веома комплексна својства, од

којих се нека могу вулканизовањем знатно мењати,

па се одређени типови каучука могу применити и за

опште и специјалне намене.

Стирен-бутадиен каучук

•

Стирен-бутадиен каучук је линеарни кополимер који се

добија реакцијом кополимеризације стирена и

бутадиена. На стирен бутадиен каучук отпада око 30 mаs.

% укупне количине каучука који се данас произведу у

свету. Први пут је произведен у Немачкој. Производња је

нагло порасла у току II светског рата услед недостатка

природног каучука. Индустријска производња базира се

на емулзионој кополимеризацији бутадиена и стирена.

Мање количине овога каучука добијају се извођењем

реакције кополимеризације у раствору. Однос стирена и

бутадиена у кополимеру може да се мења у широким

границама, али се најчешће користи однос 70-75 mas.%

бутадиена и 30 до 25 mas.% стирена.

Бутадиен каучук

•

Бутадиен каучук (полибутадиен) јесте полимер који се добија полимеризацијом

бутадиена. Зависно од природе катализатора, начина и услова

полимеризације,може да се добије полибутадиен са стереорегуларном или

нерегуларном структуром. Бутадиен каучук може да садржи различите уделе

основних структурних јединица у 1,4-cis, 1,4-trans и 1,2-облику.

•

Употребом различитих катализатора и вари-рањем услова полимеризације могу се

добити и производи са уделом од 100 то1.% 1,4-cis или 1,4-trans основног

структурног облика у макро-молекулском ланцу полибутадиена. То је врло битно

зато што својства синтетизованог полибутадиена веома зависе од начина

повезивања бутадиена у макромолекулске ланце.

•

Бутадиен каучук је аморфан. Густина му износи 900-920 kg/m3 а моларна маса 80-

300kg/mol. Бутадиен каучук је по својствима сличан природном каучуку, али при

деформисању се мање загрева од природног каучука. Овај каучук није погодан за

употребу у чистом стању пошто се врло тешко прерађује, али се врло лако меша с

другим врстама каучука,укључујући и природни каучук. У смеши с другим

каучуцима и различитим адитивима користи се за израду ауто-гума свих

димензија, транспортних трака и изолацију каблова.

Бутадиен-нитрилни каучук

•

Бутадиен-нитрилни каучук је претежно линеарни кополимер који се добија

кополимеризацијом бутадиена и акрилонитрила. Бутадиен-нитрилни каучук

се производи емулзионом кополимеризацијом, слично као и стирен-бутадиен

каучук. Садржај акрилонитрила у полимеру може се варирати од 20 до 50

mas.%. Варирањем удела акрилонитрила могу се добити каучуци с веома

различитим својствима и прилагодити различитим наменама.

•

Бутадиен-нитрилни каучук је аморфан светло жути кополимер густине 943-986

kg/m3 и моларном масом 200 -300 kg/mol. Спада у групу каучука специјалне

намене. Присуство акрилонитрила у макромолекулском ланцу даје овом

каучуку нека специфична својства, од којих је најважнија отпорност на

алифатске и ароматске угљоводонике, горива и мазива.Ово својство се

побољшава с порастом удела акрилонитрила у кополимеру. Међутим, с

порастом удела акрилонитрила смањује се флексибилност макромолекулских

ланаца при нижим температурама, а расте му и цена. Овај каучук је отпорнији

на старење и хабање од природног каучука. Недовољно је отпоран према

киселинама и базама.Захваљујући отпорности на горива и мазива, овај тип

синтетског каучука нашао је примену у индустрији транспортних средстава и

нафтној индустрији за израду свих гумених делова који долазе у контакт са

бензином и мазивим уљима.

•

Густина полиуретанског каучука износи 930-1260 kg/m3, а

моларна маса 15-40 kg/mol зависно од типа полимера.

Полиуретански каучук спада у ред новијих еластомера и

има изванредну јачину и отпорност на цепање и хабање.

Отпоран је и на деривате нафте, уља и атмосферилије,

али је неотпоран на дејство кетона, киселина, алкалија,

хлорованих угљоводоника, топле воде и паре.

Изванредну флексибилност задржава и при ниским

температурама. Својства му се могу побољшати мешањем

са другим каучуцима и адитивима.У индустрији се

највише користи полиуретански каучук за ливење, од кога

се израђују делови за машине и уређаје, почев од ситних

делова масе од неколико грама, до оних са масом од

стотинак килограма: транспортери, каишеви, мембране,

ваљци за разне индустрије,амортизери, велике гуме за

возила унутрашњег транспорта итд. Користе се такође и

за израду вештачке коже и различитих лепила. Велику

примену имају и у изради еластичних пена и еластичних

влакана.

Силиконски каучук

•

Силиконски каучук је линеарни органосилоксански полимер са

својствима еластомера, који се може умрежити термичком обрадом у

присуству пероксида или реакцијама адиције и кондензације у

присуству одговарајућих катализатора. Производња силиконског

каучука бази-ра се на каталитичкој полимеризацији

циклосилоксана.Силоконски каучук је прозрачна, безбојна, растегљива

маса слична желеу, без укуса и мириса. Густина му је 900-980 kg/m3, а

моларна маса 30 - 80 kg/mol. Сви типови силиконских каучука су

растворни у естрима, а нерастворни у алкохолима и кетонима. Само

ретки типови силиконских каучука су растворни у угљоводоницима.

Силиконски каучуци су отпорни на дејство алкалија и слабих киселина,

кисеоника, озона, светлости, водене паре и умерено отпорни на

дејство уља. Механичка својства су им слабија од природног и многих

врста синтетских каучука. Повећањем моларне масе побољшавају се

механичка својства и еластичност.Силиконски каучуци задржавају

својства у интервалу температура од -100 °С до

+250°С.Компаундирањем му се може побољшати отпорност на уља и

горива, а може и да се добије материјал који издржава кратка

излагања температурама и до 380°С.

ТЕРМОПЛАСТИЧНИ

ЕЛАСТОМЕРИ

•

Изучавањем механичких својстава диблок кополимера (А-В)

код којих се блокови разликују по хемијској структури

основних елемената и флексибилности макромолекулских

ланаца, а самим тим и по температурама остакљивања, (

Тg),

констатовано је да се они при

одређеном односу дужина

блокова А и В без вулканизације понашају као гума, односно

вулканизовани каучуци. Разлог таквог понашања је илустрован

примером диблок кополимера стирена (блок А) и бутадиена

(блок В). Полистирен је аморфни полимер температуре

остакљивања

Т = 100 °С, што значи да се на собној

температури налази испод тем

пературе остакљивања и

понаша се као термопластични полимер. Полибутадиен има

температуру остакљивања

Тg = -75 °С и на собној

температури се понаша као еластомер.

Ова два полимера су

некомпатибилна, односно не мешају се на молекулском

нивоу.

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.

Slični dokumenti