SCADA sistem

1

1. UVOD

U današnjem industrijskom okruženju obično smo suočeni sa potrebom

nadzora i upravljanja raznim procesima. U najprostijem slučaju to znači da je proces

opremljen sa nekom vrstom uređaja za merenje za potrebe nadzora i nekom vrstom

uređaja za upravljanje. Opremljen tim alatima, određeni sistem može kontrolisati

proces za koji je odgovoran. Obično se tehničko-tehnološki procesi sastoje iz više,

funkcionalno različitih, podsistema i prostorno su dislocirani. Za ove poslove danas

se koriste računarski podržani sistemi poznati pod imenom SCADA sistemi

(

Supervisory Control and Data Acquisition

). Naročito su pogodni za procese koji rade

24 časa dnevno i zahtevaju stalni nadzor i upravljanje.

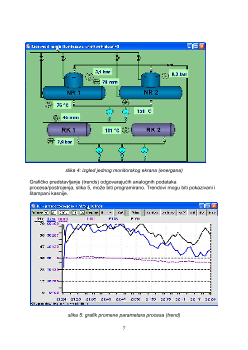

SCADA sistem je kompjuterizovani sistem, široko ditribuiran, koji se

prvenstveno koristi za daljinsko upravljanje i nadzor procesa ili postrojenja sa

centralne lokacije, slika 1. Pod ovim se podrazumeva prikupljanje podataka i njihovo

prosleđivanje centrali (dispečerski centar), obavljanje potrebne analize i generisanje

upravljanja. Na kraju se vrši grafički prikaz obrađenih podataka na operaterskom

terminalu koji se, u zavisnosti od kompleksnosti procesa, prikazuje u obliku jednog ili

više monitorskih ekrana. Sledeća slika pokazuje jednostavan SCADA sistem za

distribuciju pijaće vode.

slika 1: jednostavan

SCADA

sistem za distribuciju pijaće vode

Glavni ciljevi

SCADA

sistema su da:

1. vrši nadzor

2. uspostavi upravljanje nad sistemom i da osigura ponašanje sistema

onako kako se od njega očekuje

2

3. redukuje radnu snagu primenom automatizacije

4. skladišti podatke o ponašanju sistema

5. obezbedi informacije o radu sistema i uspostavi efektivno upravljanje

resursima sistema

6. uspostavi efikasno funkcionisanje sistema tako što će maksimalno

smanjiti potrebu za rutinskim posetama udaljenim lokacijama i

potencijalno smanjiti potrošnju električne energije

7. obezbedi sistem upravljanja koji će omogućiti da se svi operativni ciljevi

definišu i ostvare

8. obezbedi sistem uzbunjivanja koji će omogućiti da se nepravilno

funkcionisanje sistema evidentira sa centralne lokacije, čime se

omogućava efikasna upotreba odgovarajućih timova za popravku, kao i

preventivno uzbunjivanje koje ima za cilj sprečavanje većih havarija.

Primena SCADA sistema je dosta široka i najčešće je to u:

1. proizvodnji i distribuciji električne energije

• elektrane

• centri za ditribuciju

2. proizvodnji i distribuciji toplotne energije

• kotlarnice

• energane

• daljinsko grejanje

3. petro-hemijskoj industriji

• naftne bušotine

• postrojenja za preradu nafte i proizvodnju naftnih derivata

4. industriji vodosnabdevanja i prečišćavanje voda

• vodovodi

• fabrike pijaće vode

• postrojenja za preradu otpadnih voda

5. prehrambrenoj industriji

• linije za proizvodnju i pakovanje hrane i pića

6. građevinska industrija

• asfaltna baza

• proizvodnja crepa i opeke

7. metalska industrija

8. industrija plastičnih masa itd.

SCADA sistemi osim što su pogodni za nadzor i upravljanje procesima na

udaljenim i razuđenim lokacijama, pogodni su i za primenu kod procesa koji su

opasni po život radnika. SCADA sistem ne mora uvek imati elemente koji su

međusobno geografski udaljeni, to mogu biti procesne celine koje se nalaze npr. u

fabričkom pogonu.

4

2.1. Merno-regulaciona tehnika

Pod merno-regulacionom tehnikom se podrazumevaju uređaji koji su povezani

sa mašinama ili opremom u procesu koji se nadzire od strane SCADA sistema.

Tipični predstavnici su senzori za nadzor određenih parametara procesa, i aktuatori

koji se koriste za realizaciju upravljačkih signala od strane SCADA sistema.

Merno-regulaciona tehnika vrši konverziju fizičkih veličina (protok, brzina, nivo itd.) u

električne signale (napon ili struja) koji se mogu prepoznati od strane udaljene

stanice (kondicioniranje signala). Izlazi iz senzora

2

mogu biti analogni (kontinualne

vrednosti) ili digitalni (diskretne vrednosti). Industrijski standardi za izlazne analogne

signale senzora su: 0 do 5V, 0 do 10V, 4 do 20mA, 0 do 20mA. Naponski izlazi se

koriste kada su senzori instalirani u blizini udaljene stanice, dok se strujni izlazi

koriste kada senzori nisu locirani u blizini udaljene stanice.

Digitalni izlazi se koriste kada se želi odrediti status industrijske opreme (npr.

elektromotor). Obično 1 reprezentuje da je motor uključen, a 0 da je isključen.

Takođe može imati značenje 1 za “rezervoar je pun” i 0 za “rezervoar je prazan”.

Aktuatori se koriste za pokretanje i zaustavljanje izvršnih organa. Poseduju analogne

i digitalne ulaze koji se koriste za upravljanje. Digitalni ulazi se mogu koristiti za

pokretanje i zaustavljanje izvršnih organa, dok se analogni ulazi mogu koristiti za

kontrolu broja obrtaja motora ili pozicije motorizovanog ventila.

2.2. Udaljena stanica

Merno-regulaciona tehnika osim što je povezana na proces/mašinu koji se

nadzire, povezana je i sa udaljenom stanicom da bi se omogućilo upravljanje

procesom/mašinom na udaljenoj lokaciji. Udaljena stanica takođe služi za

prikupljanje podataka sa opreme i njihov transfer do nadzorno-upravljačkog centra.

Udaljena stanica može biti udaljena terminalna jedinica (RTU –

Remote Terminal

Unit) ili programabilni logički kontroler (PLC –

Programmable Logic Controller

),

takođe može biti kompaktnog (tzv.

single board

) ili modularnog tipa.

RTU ili PLC

RTU je pouzdan računar sa veoma dobrom radio komunikacijom. Koristi se u

uslovima otežane komunikacije. Jedina mana ovakvog uređaja je slaba

programabilnost. Nekada je to bilo zato što se od RTU-a zahtevalo prikupljanje samo

osnovnih informacija sa terena i zato je logika upravljanja uglavnom bila smeštena u

relejnoj logici. Ipak, moderni RTU sada nude programabilnost na nivou koji imaju

PLC-ovi.

PLC je mali industrijski računar koji se obično nalazi u fabričkim postrojenjima.

Njegova osnovna uloga je da zameni relejnu logiku koja se koristila za upravljanje

delovima postrojenja ili procesa. Danas, PLC se koristi u SCADA sistemima zbog

svoje dobre programabilnosti. Prvi PLC-ovi nisu imali port za serijsku komunikaciju

preko koga se vrši povezivanje na module za radio komunikaciju. Komunikacione

karakteristike današnjih PLC-ova su mnogo veće nego nekada i poseduju mogućnost

5

povezivanja sa modulima za radio komunikaciju koja se često koristi u SCADA

sistemima. Pretpostavka je da ćemo u skorijoj budućnosti videti spajanje RTU-a i

PLC-a u jedan uređaj.

2.3. Komunikacioni sistem

SCADA obuhvata i transfer podataka između centralnog SCADA sistema

(centralni kompjuter) i brojnih udaljenih lokacija (RTU-ova), kao i između centralnog

komjutera i operaterskih terminala. Slika 3 pokazuje generički SCADA sistem koji

uključuje neke oblike multipleksiranja podataka između centralnog kompjutera i RTU-

ova. Ovi multiplekseri služe za usmeravanje podataka ka i od RTU-ova u lokalnoj

mreži, koristeći jednu ili malo fizičkih veza unutar WAN

mreže kako bi podatke poslali

nazad u centralni kompjuter.

Komunikacioni sistem se sastoji od komunikacionih medija i opreme potrebne za

prenos podataka od i ka udaljenim lokacijama. Medijumi koji se koriste u te svrhe

mogu biti žični kabl, optički kabl, radio veza, satelitska veza itd.

slika 3: generički SCADA sistem

Korišćenje kabla je najčešće vezano za fabričke pogone, međutim on nije praktičan

za sisteme čiji su elementi geografski udaljeni. Osim cene kabla po kilometru, treba

uzeti u obzir radnu snagu za polaganje kabla itd.

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.

Slični dokumenti