Osnovni radni procesi i sredstva rada

OSNOVNI RADNI PROCESI I SREDSTVA RADA

II KOLOKVIJUM

CEMENT

1. KOJE VRSTE CEMENTA POSTOJE?

Cement je sivi praškasti građevinski vezivi materijal koji je u vodi netopiv, ali pomešan sa njom prelazi u čvrsto (kameno)

stanje. Od njega se u mešavini sa peskom i vodom, prave beton i malter. Cement se u današnjem obliku počeo proizvoditi

početkom 19 veka u Engleskoj.

U odnosu na hemijski sastav cementi se dele na silikatne i aluminatne cemente. Glavni predstavnik silikatnih cemenata je

portland cement, koji se danas najviše koristi. Od portland cementa se mešanjem sa raznim dodacima dobija nekoliko raznih

vrsta cementa.

Aluminatni (boksitni) cement se prozvodi topljenjem mešavine boksita sa krečnjakom. Karakteriše ga velika polazna i kasnija

čvrstoća, visoka temperatura za vreme vezivanja i visoka otpornost prema sulfatnim i kiselim kišama. Koristi se uglavnom kod

izrade vatrostalnog materijala.

2. KOJE SU OSNOVNE KARAKTERISTIKE CEMENTA?

Osnovne karakteristike cementa su:

1. Vezivanje i stvrdnjavanje. U cementnoj masi, mešavini cementa i vode čestice cementa vežu vodu, a zatim prelaze u kruto

stanje - stvrdnu se. Prelaz cementne smese sa vodom, iz polutečnog u kruto stanje odvija se u dve faze. Prva faza se zove

vezivanje a druga stvrdnjavanje. Svi standardni cementi se vezuju sporo i ono se naziva normalnim. Postoje I cementi sa brzim

stvrdnjavanjem i oni se svrstavaju u grupu specijalnih cemenata.

2. Toplota hidratizacije je toplota koja se razvija za vreme stvrdnjavanja,. Količina toplote koja se u toku procesa stvrdnjavanja

oslobodi zavisi od sadržaja minerala koji se nalaze u klinkeru. Količina toplote zavisi I od: finoće mlevenja klinkera u cement,

temperature okoline, količine vode I karakteristika drugih ddataka cementnoj mešavini.

3. Promena zapremine je karakteristika koja je važna za vreme stvrdnjavanja cementa. Do porasta zapremine cementa u ovom

periodu može doći zbog neodgovarajućeg sastava sirovine u toku proizvodnje. Pukotine u betonu ili malteru, do kojih dolazi

prilikom sušenja, mogu biti posledica velike brzine sušenja, visokoh sadržaja vode ili nedovoljne brzine odvođenja toplote iz

betona ili maltera koji se suše.

4. Finoća mlevenja definiše ukupnu površinu čestica cementa, a to znači I brzinu njihove reakcije sa vodom. Veličina čestica

cementa utile I na povećanje količine toplote koja se razvija prilikom stvrdnjavanja, pa kod finije mlevenih cemenata treba

voditi računa o tom momentu.

5. Čvrstoća ili jačina cementa je njegova najvažnija karakteristika. Zbog toga se standardom propisuje obaveza proizvođača da

pored naziva navede I brojčanu vrednost otpornosti na pritisak standardnog maltera posle 28-dnevnog odležavanja standardne

betonske kocke u vodi.

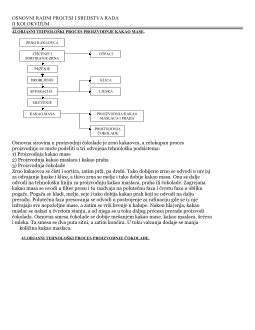

3. OBJASNI TEHNOLO

ŠKI PROCES PROIZVODNJE CEMENTA MOKRIM POSTUPKOM.

Kod mokrog postupka se na ulazu u mlin, sirovini dodaje voda, tako da se dobija mulj

koji se može transportovati pumpom. Krečnjak se kopa bagerom i tovari u kamione za

prevoz do cementare. Tu se istresa direktno u drobilicu, odakle se transportuje do

skladišta transporterom. Lapor se kopa na drugom rudištu, odakle se transportuje

trakastim transporterom do postrojenja za odmuljivanje. U bubnjasti mlin se dozira

krečnjak, lapor i voda. Mulj se iz izlazne strane bubnjaste mešalice transportuje u silose za

homogenizaciju i grubo odvajanje vode i zatim u rotacionu peć. Cilj pečenja je da se na

visokoj temperaturi razmekša sirovinska smesa, kako bi u toj polutečnoj masi čestice

pojedinih komponenti mogle stupiti u hemijsku reakciju, koja će cementu dati potrebna

vezivna svojstva. Hemijske promene se dešavaju postepeno u pojedinim zonama i na

različitim temperaturama. Ove promene se dešavaju u gornjoj zoni peći i ta zona se naziva

zonom sušenja. U drugoj, nižoj zoni peći, mešavina se zagreva pa dolazi do razlaganja.

Pojavom slobodnog CaO, stvoreni su prvi uslovi za dobijanje klinkera jer se u nižoj zoni, u

polutečnoj masi, stvaraju klinkerski minerali koji karakterišu cement. Prva dva procesa su

endotermski a poslednji je egzotermni. Peći mogu biti i vertikalne konstrukcije. Bubnjasta

horizontalna peć je cev sa unutrašnje strane obložena vatrostalnim materijalom. Po izlasku

iz peći, klinker se hladi, transportuje do skladišta i posle toga melje u mlinu. U toku

OSNOVNI RADNI PROCESI I SREDSTVA RADA

II KOLOKVIJUM

mlevenja klinkeru se dodaje sirov gips koji obavlja funkciju korektora brzine vezivanja

cementa kod kasnije proizvodnje betona. U toku mlevenja se klinkeru dodaju i drugi

dodaci, na primer, visokopećna šljaka. Posle mlevenja, cement se u praškastom stanju

transportuje u silose iz kojih se pune auto i železničke cisterne ili vreće.

OSNOVNI RADNI PROCESI I SREDSTVA RADA

II KOLOKVIJUM

CELULOZA

5. KOJA JE OSNOVNA SIROVINA ZA PROIZVODNJU CELULOZE I KOJE SU NJEGOVE KARAKTERISTIKE?

Celuloza je prirodni proizvod koji nastaje u biljkama fotosintezom. Prvo se koristila za proizvodnju papira, a dobijala se

preradom krpa od lana i pamuka.

Na našim prostorima se celuloza najčešće proizvodi iz drvene mase.

Celuloza drveta pri potpunoj hidrolizi daje pored čiste glukoze i druge vrste šećera. Potpuno suva drvna materija sadrži uz

celulozu znatne količine hemiceluloza, kao i lignin i tzv.ekstraktivne supstance (smola, masti, proteini,...)

Lignin je atmosferska svetložuta ili mrka materija kojom su obložena celulozna vlakna drveta. On daje drvetu potrebnu

čvrstoću, a celuloya definiše karakter. Sadržaj lignina u drvetu zavisi od vrste, starosti, mesta u drvetu i kreće se od 20 do 30%.

Sirovina za proizvodnju celuloze je uglavnom drvo četinara (bor, smrča, jela) i lišćara (topola, bukva, breza), a mogu se

koristiti i stabljike od svih žitarica.

6. OBJASNI TEHNOLOGIJU PRIPREME DRVETA PRE PRERADE U CELULOZU.

Priprema drveta za hemijsku preradu se sastoji od:

1. čišćenja

2. izrada sečke

3. skladištenje

Čišćenje drveta od kore vrši se:

1. ljuštenjem pomoću rotacionih noževa

2. ljuštenjem pomoću oruđa koja su tvrđa od drveta

3. trenjem oblice o oblicu nasuvo ili u vodi

4. hidraulički - mlazom vode

Pre ljušćenja svim postupcima, izuzev prvim, drvo se namače u hladnu ili toplu vodu.

Karakteristično za sve postupke je velika razlika u kapacitetu i gubitku drvne mase. Najveći gubitak je kod ljuštenja

rotacionim noževima (10 do 20%), a najmanji je kod ljušenja trenjem (1 do 2%).

Konstrukcija se sastoji od dugačkog bubnja koji rotira i čija je unutrašnjost ispunjena oblicama i vodom.

Izrada sečke je važna faza pripreme drveta. Potrebno je da se drvo iseče na komadie veličine koja će omogućiti ravnomernu

impregnaciju celokupne mase drveta korišćenjem hemijskim sredstvom u najkraem mogućem vremenu. Dužina sečke ne treba

biti veća od 40mm.

Postoji više konstrukcija mašina sa ručnim ulaganjem drveta.

Posle izrade sečka se prebere, odvajaju se komadići manjih dimenzija od propisane, a oni čije su dimenzije veće ponovo se

seku ili odbacuju.

OSNOVNI RADNI PROCESI I SREDSTVA RADA

II KOLOKVIJUM

7. ŠTA JE TO KUVANJE DRVETA I OBJASNI PROCES PRERADE U CELULOZU?

Kuvanje drveta se vrši u kotlovima posebne konstrukcije. Kuvanje drveta se može izvesti po natronskom (soda- postupku),

kraft postupku ili sulfitnom postupku. U početnoj fazi kuvanja prvo se rastvara hemiceluloza, a lignin prelazi u rastvor samo

delimično, da bi se potpuno rastvorio u drugoj fazi kuvanja. U poslednjoj, trećoj fazi kuvanja rastvara se celuloza. Prilikom

kuvanja mora se voditi računa da se proces delignifikacije odvija tako da se uz lignin odvoji samo onaj deo ugljenih hidrata

(hemiceluloze) koji nije potreban u konačnom proizvodu celuloze, ali i da se ceeluloza ne ošteti.

Postoji nekoliko hemijskih, hemijsko- mehaničkih i mehaničkih postupaka prerade drveta, iz koga se dobijaju proizvodi

različitih karakteristika. Kod natronskog i sulfatnog postupka za proizvodnju celuloze upotrebljavaju natrijum- hidroksid, a

razlikuju se po tome što se u postupku regeneracije otpadnog luga izgubljeni natrijum kod natronskog postupka nadoknađuje

karbonatom a kod sulfatnog postupka nadoknađuje se sulfatom. Danas se uglavnom koristi sulfatni postupak proizvodnje

celuloze.

Na proces delignifikacije drveta po sulfatnom postupku i na karakteristike dobijenog proizvoda utiče i vrsta i kvalitet drveta,

koncentracija i vrsta upotrebljenog luga, temperatura i dužina vremena kuvanja.

Ovim procesom se mogu prerađivati sve vrste drveta, a kvalitet i čistoća drveta zavise od potrebnih karakteristika konačnog

proizvoda. Važan faktor za preradu svake vrste drveta je njegova zapreminska težina, jer od te težine zavisi prinos celuloze,

stepen energetskog iskorišćavanja, brzina impregnacije i vreme kuvanja.

Proces kuvanja celuloze se vrši u tri faze. U toku prve faze kuvanja se vrši sa impregnacija sečke, zatim se proces odvija pri

povišenom pritisku i konačno pri smanjenom pritisku. U toku zakuvavanja izdvaja se terpentinsko ulje. A na kraju kuvanja se

izdvajaju gasovi.

Kuvanje se vrši u čeličnim kazanima. Nedostatak kuvanja celuloze je gubitak toplote i vremena zbog stalnog pražnjenja i

punjenja kotla sa drvenom sečkom i lužinom.

Posle završenog procesa kuvanja u kotlu celuloza se transportuje do zbirnog kotla a para koja se pri tome oslobađa iskorišćava

se preko kondenzatora i izmenjivača toplote za zagrevanje vode.

8. OBJASNI PROCES ODVODNJAVANJA I SUŠENJA CELULOZE.

Odvodnjavanjem se dobija vlažna celuloza sa sadržajem suve materije 45 do 47% i prevozi se u obliku svitaka ili lepenke koja

je složena u palete. Ovako dobijena celuloza se može i osušiti do 90% suve materije.

Ona se izrađuje u obliku kartona koji je izrezan na određeni format ili se oblikuje u sitne pahuljice, koje se nakon sušenja

presuju.

Postoji nekoliko postupaka za odvodnjavanje celuloze:

-

na cilindričnim sitima

-

na vakum filteru

-

na dugačkom situ sa vakuumiranjem

Nakon ceđenja, celloza se dovodi na prvu presu, a zatim preko zagrejanih valjaka do druge prese.

Celuloza presovana na suvoću od 48 do 52% se reže i slaže na palete ili odvodi na uređaj za sušenje.

Sušenje celuloze se vrši za vreme prolaza između valjaka, koji su zagrejani pregrejanom parom.

Prvo se vrši izdvajanje vode, zatim se odvodi na presu, pa na drobilicu gde se sitni na potrebnu veličinu.

Sušenje celuloznih granula se vrši u ciklonu a zatim u sušari

Posle sušenja, celulozne pahuljice se presuju u ploče, vagaju i pakuju u bale.

OSNOVNI RADNI PROCESI I SREDSTVA RADA

II KOLOKVIJUM

12. OBJASNI TEHNOLOŠKI PROCES PROIZVODNJE PAPIRA.

Proizvodnja papira je uglavnom mehanički proces prerade celuloze, mada je poslednjih godina i njen hemijski aspekt od

posebnog značaja.

Tehnološki proces se sastoji od tri osnovne faze rada:

1. priprema vlaknaste mase

2. formiranje lista

3. dorada

Pojmom priprema vlaknaste mase podrazumeva se prevođenje polazne sirovine u stanj i oblik koji je pogodan za formiranje

trake na mašini za roizvodnju papira.

Celuloza se u fabriku papira doprema u tečnom ili čvrstom stanju, u oliku presovanih bala ili namotanih koturova. Ukoliko se

nalazi u čvrstom stanju mora se prvo prevesti u suspenziju. Priprema suspenzije obuhava operacije mlevenja i mešanja sa

dodacima.

Tehnologija izrade papira razvlačenjem, presovanjem, ceđenjem i sušenjem celuloznih vlakana nije se promenila, promenila se

samo konstrukcija mašina.

Svaka mašina se sastoji iz tri osnovne sekcije:

-

sekcija za formiranje papirne trake – razlikuju se dve vrste mašina za izradu papira sa različitom

konstrukcijom sekcije za formiranje papirne trake i to: mašine sa dugim sitom i mašine sa valjkastim sitom.

-

sekcija za presovanje papirne trake – u ovoj sekciji udeo vode se smanjuje sa 80% na 65 do 70%.

-

sekcija za sušenje papirne trake – dolazi do direktnog kontakta papirne trake sa zagrejanim valjcima kako bi

se preostala voda uklonila u obliku pare.

Nakon izlaska iz sekcije za sušenje, papirna traka se hladi provođenjem kroz hladne valjke, a zatim i kroz kalender.

Dorada papira obuhvata proces u kome se papir dorađuje. On treba da odleži 24h kako bi se izvršila stabilizacija strukture.

Dorada se sastoji od satiniranja i sečenja kako bi se izravnao i dobio visoki sjaj, a potom izrezao u trake manje širine ili u listove

potrebnog standardnog formata.

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.

Slični dokumenti