Poboljšanje

1

SADRZAJ

1. Tehnologija termičke obrade metala ……………...3

2. Osnovi termičke obrade i karakteristike čelika……4

2.1.Čelik………………………………………..4

3. Procesi termičke obrade čelika ………………. …..5

3.1.Žarenje……………………………………..5

3.2. Kaljenje……………………………………7

3.3. Izbor temperature zagrevanja……………...9

3.4.Unutrašnji naponi u kaljenom čeliku………10

3.5.Otpuštanje………………………………….10

3.6.Poboljšanje…………………………………10

3.7.Termomehaničke obrade čelika……………14

3.8. Površinsko kaljenje………………………..15

3.9. Greške nastale u procesu termičke obrade...17

2

1.Tehnologija termičke obrade metala

1.1.Osnovni pojmovi

Tehnologija termičke obrade metala odnosi se na postupke izmene svojstva materije radnog predmeta u

submikroskopskom, odnosno u atomskom području, npr. Kroz difuziju atoma i izmenu atomske rešetke kao i

kroz hemijske reakcije. Postupci izmene svojstva materije različiti su u odnosu na metale i nemetale, odnosno

za svaki materijal postupak ima svoje specifičnosti i posebno se projektuje. Termičkom obradom se mogu

dobiti odgovarajuća strukturna stanja, tako da se prema potrebi strukturna stanja mogu podešavati.

Termička obrada

je tehnološki proces koji se sastoji iz zagrevanjametala do odredjene temperature,

zadržavanja na toj temperaturi i hladjenja do sobne temperature

Slika 1.1

.

Cilj termičke obrade

metala i legura jeste da se promene neke njihove mehaničke i fizičko-hemijske

osobine, pre svega faznim i strukturnim promenama u čvrstom stanju; te su promene uglavnom funkcija

temperature,vremena.

Uopšteno posmatrano kod tehnologije termičke obrade metala razlikuju se sledeći najvažniji postupci:

Termička obrada bez promene hemijskog sastava: žarenje , normalizacija, kaljenje, otpuštanje,

starenje, obrada prohlađivanjem i dr.

Termička obrada sa promenom hemijskog sastava, tzv termodifuziona obrada: cementacija,

nitriranje, karboni-triranje, boriranje, hromiranje, siliciranje i dr.

Osnovni najuticajniji parametri u procesu termičke obrade su:

-

Temperature(T)

-

Brzina zagrevanja

-

Vreme zadržavanja(t)

4

Čelik je metastabilno kristalizovana Fe-C (Fe-Fe3C) legura sa sadržajem ugljenika manjim od 2,06%.

Dodavanjem volframa, hroma, molibdena, vanadijuma, mangana, nikla, kobalta i drugih metala, pojedinačno

ili u kombinacijama, dobijaju se legirani čelici za specijalne svrhe, izuzetno mehanički, hemijski ili toplotno

postojani. Ako je maseni udeo legirajućih elemenata veći od masenog udela gvožđa, ili se gvožđe nalazi

samo u tragovima, onda ne govorimo o čeliku već o novim tipovima legura.

3.Procesi termičke obrade čelika

Različite mikrostrukture legure železo–ugljenik koje su opisane, mogu se izmeniti procesima termičke

obrade, tj. zagrevanjem i hlađenjem različitim brzinama. Ovi procesi proizvode fazne transformacije koje

imaju veliki uticaj na mehanička svojstva kao što su: čvrstoća, tvrdoća, žilavost i plastičnost. Efekat termičke

obrade zavisi prvenstveno od legure, njenog hemijskog sastava, mikrostrukture, stepena hladne deformacije,

brzine zagrevanja i hlađenja za vreme termičke obrade. Najvažnije termičke obrade kojima se podvrgavaju

čelici su: žarenje, kaljenje, otpuštanje i poboljšanje.

3.1.

Žarenje

Žarenjem se nazivaju termičke obrade u kojima se čelik izlaže povišenim temperaturama u dužem

vremenskom periodu, a posle toga sporo hladi. Nekoliko različitih postupaka žarenja se koristi za

popravljanje svojstava čelika i oni se mogu podeliti na dve vrste:

• postupci žarenja kod kojih ne dolazi do faznih transformacija, a ako i dođe one nemaju presudan uticaj na

konačnu strukturu (difuzno žarenje, rekristalizacija, uklanjanje zaostalih napona) i

• postupci žarenja kod kojih se ostvaruju fazne transformacije u zavisnosti od cilja koji se želi postići

žarenjem (potpuno žarenje, izotermalno žarenje, sferoidizacija i normalizacija).

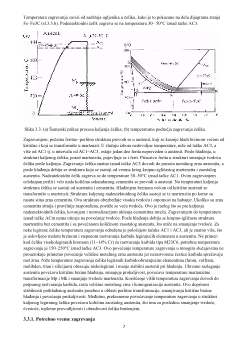

Bilo koji proces žarenja sastoji se iz tri faze: (1) zagrevanje do određenih temperatura, (2) držanje na tim

temperaturama određeno vreme i (3) sporo hlađenje do sobne temperature. Na slici 3.1. prikazan je deo

dijagrama Fe–Fe3C sa ucrtanim temperaturnim intervalima zagrevanja ugljeničnih čelika u cilju termičkih

obrada žarenjem.

5

Slika 3.1.Temperaturni interveli zagrevanja ugljeničnih čelika u cilju termičke obrade žarenjem

3.1.1.Difuzno žarenje (homogenizacija)

Ovo žarenje se primenjuje za izjednačavanje hemijske neujednačenosti metalnih zrna čvrstog rastvora, tj. za

umanjenje mikrosegregacije kod čeličnih odlivaka i šipki, i to uglavnom kod legiranih čelika. U procesu

difuzionog žarenja zagrevanje se izvodi do visokih temperatura 1100–1200°C jer samo u tom slučaju imamo

potpunije proticanje difuzionih procesa neophodnih za izjednačavanje hemijskog sastava u pojedinim

delovima metalne mase.

3.1.2. Rekristalizaciono žarenje

Rekristalizacionom žarenju se podvrgavaju čelici koji su obrađivani deformisanjem u hladnom stanju i kod

kojih je došlo do deformacionog ojačavanja, tj. do povećavanja svojstava čvrstoće, a smanjenja plastičnosti.

Ovim žarenjem uklanjaju se negativni efekti obrade deformisanjem u hladnom stanju, tj. smanjenje svojstava

čvrstoće i povećanja plastičnosti. Ovaj vid žarenja se primenjuje pre obrade deformisanja u hladnom stanju i

kao međufazna operacija za smanjenje efekata ojačavanja između dve obrade deformisanjem.

Rekristalizaciono žarenje se sastoji od zagrevanja čelika do temperatura od 650–730°C, a koje zavise od

sastava.

3.1.3. Žarenje za uklanjanje zaostalih napona

Ovo žarenje se primenjuje u cilju uklanjanja zaostalih napona koji mogu nastati: (1) u toku obrade

deformisanjem, kao i u toku obrade rezanjem; (2) neujednačenim hlađenjem delova koji se izrađuju na

povišenim temperaturama, kao i u procesima zavarivanja i livenja; (3) faznim transformacijama kod kojih se

hlađenjem stvaraju faze koje imaju različite gustine. Uklanjanje zaostalih napona dovodi do dimenzionalne

stabilnosti, kasnije uklanjanje zaostalih napona u toku rada posle nekog vremena može biti razlog krivljenja

delova. Takođe, smanjuje se sklonost ka stvaranju prslina usled naponske korozije. Žarenje u cilju uklanjanja

zaostalih napona ostvaruje se zagrevanjem do temperatura ispod tačke AC1 da bi se izbegle fazne

transformacije, držanjem na temperaturama dovoljno dugo vreme i konačno sporo hlađenje do sobne

temperature (sl.3.2).

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.

Slični dokumenti