Generisanje „G-code“ za upravljačke sisteme Pregled

Generisanje „G-code“ za upravljačke sisteme

SADŽAJ

1. UVOD

........................................................................................................................

3

2. CAPP SISTEMI

..................................................................................................

4

2.1 Podjela CAPP sistema

............................................................................................

5

2.2 Modeli projektovanja tehnoloških procesa

............................................................. 5

2.2.1 Manualni prilaz

............................................................................................... 5

2.2.2 Varijantni pristup

............................................................................................ 6

2.2.3 Generativni pristup

.........................................................................................

6

3. NC PROGRAMIRANJE

.........................................................................................

9

3.1 Osnovni proces numeričkog upravljanja i numeričko upravljanje u CAD/CAM

okruženju

.......................................................................................................................... 9

3.2. Princip numeričkog upravljanja

............................................................................

11

3.3. Osnove programiranja

........................................................................................... 13

3.3.1 Mašinsko i polumašinsko programiranje

........................................................ 13

3.3.2 Ručno programiranje

...................................................................................... 13

3.4 Koordinatni sistemi

.................................................................................................

15

3.5 Karakteristične tačke

..............................................................................................

17

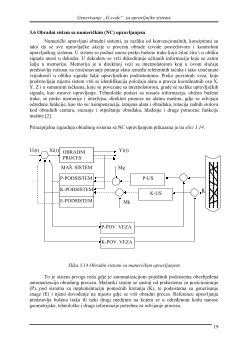

3.6 Obradni sistem sa numeričkim (NC) upravljanjem

................................................

19

4. NC PROGRAMIRANJE U CAM MODULU

.................................................... 20

4.1 Postupak NC programiranja u softveru "EMCO WinCAM" za struganje

.............

22

4.1.1 Prvo stezanje

..................................................................................................

25

4.1.2 Drugo stezanje

................................................................................................

27

4.2 NC programiranje u softveru "CAM Works" za struganje

.....................................

32

5. "G-CODE"

...............................................................................................................

42

6. METODOLOGIJA GENERISANJA "G-CODE"

................................................ 47

6.1

Tehnološki i obradni proces

.................................................................................... 47

6.2

Razrada metodologije generisanja "G-code"

.........................................................

49

6.3

Model generisanja "G-code" za upravljačke sisteme

.............................................

63

7. ZAKLJUČAK

...........................................................................................................

68

8. LITERATURA

...........................................................................................................

69

PRILOG 1 -

Adrese, glavne G-funkcije i pomoćne funkcije.........................................

71

PRILOG 2

- NC kod za prvo stezanje............................................................................ 74

PRILOG 3 -

NC kod za drugo stezanje..........................................................................

77

1

Generisanje „G-code“ za upravljačke sisteme

-PREGLED SKRAĆENICA-

CAD

Computer Aided Design

(Projektovanje proizvoda primjenom računara)

CAE

Computer Aided Engineering

(Inženjerstvo primjenom računara)

CAM

Computer Aided Manufacturing

(Proizvodnja primjenom računara)

CAPP

Computer Aided Process Planning

(Projektovanje tehnoloških procesa primjenom računara)

CIM

Computer Integrated Manufacturing

(Računarski integrisana proizvodnja)

IMS

Intelligent Manufacturing Systems

(Inteligentni proizvodni sistemi)

CNC

Computer Numerical Controlled

(Računarsko numeričko upravljanje)

NC

Numeric Control (Numeričko upravljanje)

G-CODE

Programski jezik koji pogoni NC i CNC mašine

IGES

Initial Graphics Exchange Specification

(Inicijalni grafički standard za razmjenu podataka)

CL DATA

Cutter Location Data (Podaci pozicije alata)

GPDS

Generic Part Definition Data Structure

(Struktura datoteka za definisanje opštih dijelova)

APT

Automated Programing Tools

(Automatsko programiranje alata)

2

Generisanje „G-code“ za upravljačke sisteme

2. CAPP SISTEMI

Početkom 90-tih godina, počinje se sa primjenom metoda vještačke inteligencije u

kreiranju CAPP sistema. Imajući u vidu da CAPP sistemi pokušavaju da modeliraju znanje i

način rada tehnologa, koje nije matematičko i teško ga je tako opisati, metode vještačke

inteligencije predstavljaju vrlo zahvalan alat za kreiranje CAPP sistema. Zato se u zadnjim

godinama intenzivno vrše istraživanja, a i razvoj CAPP sistema, koja se baziraju na primjeni

metoda vještačke ineligencije.

IMS

Slika 2.1 CAPP kao veza između projektovanja proizvoda i proizvodnje

Slika 2.2 Nivo CAPP računske podrške

CAD

CIM

CAM

AI

CAPP

4

CAD

85%

CAPP

CAM

60%

Predstavlja širi pojam od CIM-a i podrazumjeva

primjenu tehnika vještačke inteligencije u cilju

razvoja inteligentnih modula u okviru

proizvodnih sistema

Predstavlja širi pojam od CIM-a i podrazumjeva

primjenu tehnika vještačke inteligencije u cilju

razvoja inteligentnih modula u okviru

proizvodnih sistema

Projektovanje, odnosno

konstruiranje geometrijskog

modela proizvoda uz pomoć

računara

Skup računarom podržanih

aktivnosti koje

pojednostavljuju rad

projektanata tehnoloških

procesa i predstavlja most

između CAD-a i CAM-a

Računarski podržana priprema za

proizvodnju koja obuhvata

prevođenje projektnih informacija

u tehnološke informacije i

proizvodnju sa različitim nivoima

automatitacije

Vjestacka inteligencija koja

obuhvata oblast računarske nauke

koja se bavi sistemima sa

svojstvima inteligentnog ponašanja

kao što je učenje, zaključivanje,

rješavanje problema...

Obuhvata računarsku integraciju poslovnih,

inženjerskih, proizvodnih i upravljačkih informacija

koje povezuju sve funkcije kompanije od marketinga

do distribucije proizvoda

Generisanje „G-code“ za upravljačke sisteme

2.1.Podjela CAPP sistema

CAPP sistemi predstavljaju sisteme koji su namjenjeni za projektovanje tehnoloških

postupaka izrade dijelova. U zavisnosti od načina određivanja tehnološkog postupka, odnosno

od ugrađene logike za odlučivanje [1], CAPP sisteme možemo da podjelimo u tri grupe:

1. Varijantni CAPP sistemi,

2. Generativni CAPP sistemi,

3. Kombinovani Vario-Generativni sistemi

Kod svih varijanti ulazna informacija u sistem može da se dobija sa crteža dijela ili da se

dobija iz CAD sistema.

U prvom slučaju tehnolog na osnovu crteža, koji je dobijen manuelno ili pomoću nekog

CAD sistema, priprema ulazne informacije u pogodnom ulaznom formatu koji sistem

zahtijeva.

U drugom slučaju ulazna informacija se dobija direktno ili indirektno, pomoću nekog

prevodioca, iz CAD sistema, tj. koristi se model proizvoda u određenom formatu. Ovde je

isključen ručni unos podataka, koji sa sobom povlači mogućnost unošenja grešaka i duže

traje. Ovi se sistemi nazivaju i automatski CAPP sistemi.

2.2 Modeli projektovanja tehnoloških procesa

Model tipičnog sistema za projektovanje tehnoloških procesa podrazumjeva rad i

međusobnu saradnju većeg broja stručnjaka: projektanta tehnološkog procesa, rukovodioca

operativnog planiranja, tehnologa, NC programera, itd. Projektant tehnološkog procesa "prevodi"

ulaznu specifikaciju, datu crtežom proizvoda, u informacije koje "razumije" sistem za

projektovanje. Na osnovu tehnološkog postupka, NC programer piše kod, koji se preko

postprocesora prilagođava određenoj mašini. Podaci iz tehnološke pripreme, u operativnoj

pripremi se koriste za normiranje, izradu operacionih instrukcija, definisanje proizvodnog toka i

dr. Tehnolog, na osnovu podataka iz tehnološke pripreme, vrši terminiranje proizvodnje,

planiranje zaliha itd.

Struktura kompletnog sistema za projektovanje tehnoloških procesa primjenom računara

ilustruje funkcionalnu zavisnost modula sistema i baza podataka sistema. Redoslijed povezanosti

modula može biti izmenjen, a optimalan tehnološki proces nastaje poslije više prolaza,

odnosno, izvršavanja unutar istog modula,

2.2.1 Manualni prilaz

U manualnom pristupu, individualna vještina, ispitivanje crteža i razvoj su neophodne

instrukcije za plan procesa. Kada je plan procesa generisan, može biti elaboriran ili

jednostavno primjenjen na individualnoj operaciji prema opisu, ovisno o okolini radionice. Za

model radionce, gdje su svi radnici visoko obučeni u operacijama nekoliko mašina i većini

dijelova koji se proizvode iste vrste, plan procesa je obično nepotreban, ali lista radnih mjesta

kretanja i detalja je ostavljena radnicima. Međutim, ako je dio koji treba proizvesti u potpuno

automatiziranoj prelaznoj liniji, plan procesa bi sadržavao detalje svake operacije.

Bez obzira na elaborirane planove procesa, njihova priprema zavisi po težini od

analize planera procesa u sposobnostima proizvodnje, alata, materijala, standardnoj

praktičnosti i ujedinjavanju troškova. Nažalost, malo od ovih informacija je dokumentovano,

često postoje samo u mislima planera procesa. Ako planer ima dobro pamćenje, plan procesa

5

Generisanje „G-code“ za upravljačke sisteme

CAD baze podataka, za ovu priliku, generativni CAPP sistem mora imati mogućnost

prepoznavanja mašinskih oblika dijela, kao što su rupa, utor, žlijeb...Ovaj korak je mnogo

lakši ako je dio modeliran koristeći pristup baznog modeliranja, međutim, osobine

modeliranja mogu još uvjek imati odgovarajuće poteškoće konvertovanja u mašinske osobine.

Neki modelarni oblici imaju „jedan na jedan“ uzajamnu vezu sa mašinskom osobinom, ali

mogu zahtjevati komplikovane procese.

Drugi korak je transformacija kodiranih podataka i dodatnih tekstualnih informacija u

detaljan plan procesa. Za vrijeme ove faze, najbolja sekvenca operacija i detaljnih uslova za

svaku operaciju mara biti utvrđena. Ovi uslovi uključuju alate, stalne elemente, mjere,

spajanje, materijal i brzinu. Velika baza podataka i kompleksnost njene izgradnje logičke

odluke bi bilo vjerovatno potrebno za generisanje plana procesa za riješenje kompleksnih

dijelova na ovom nivou detalja. Kao rezultat, današnji generativni pristup je razvijen na

specijalne klase dijelova koji imaju relativno ograničene stalne osobine dijelova.

Baza znanja

Baza podataka

CAD sistemi Analiza Tehnološko CAPP Tehnološki Post- Planiranje

Podataka prepoznavanje postupci -procesor proizvodnje

Pravila

projektovanja

Slika 2.3 Model generativnog CAPP sistema

Generativni način projektovanja tehnoloških postupaka je drugi tip CAPP sistema.

Kod ovog načina tehnološki postupak se kreira nezavisno i individualno za svaki radni

komad, bez razvrstavanja u grupe, ili modifikacije standardnih planova obrade.

Kod ovih sistema se, na osnovu adekvatnih ulaznih informacija o radnom komadu,

automatizovano, bez uticaja tehnologa generiše tehnološki postupak obrade radnog komada.

Sistem generiše tehnološki postupak na osnovu ugrađenog logičkog algoritma, koji ima u sebi

unešeno, na adekvatan način, znanje o projektovanju tehnologije i baze podataka o

proizvodnim i drugim resursima. Ova logika u stvari treba da oponaša logiku i način rada

tehnologa. Ostale aktivnosti u procesu projektovanja tehnološkog procesa kao što su izbor

mašina, alata, optimizacija postupka i slično, obavljaju se takođe automatizovano kod ovih

CAPP sistema, tj. na osnovu ugrađenih logičkih modela. Generativi CAPP sistemi sadrže u

sebi tri glavna modula i to:

1.

Opis dijela i prepoznavanje oblika.

2.

Tehnološku bazu podataka.

3.

Logiku za odlučivanje i adekvatan algoritam.

Danas se vrlo često termin "generativni CAPP sistem" vezuje i za manje kompletne

CAPP sisteme. Sistemi sa samo ugrađenom logikom za odlučivanje se često nazivaju

7

Želiš da pročitaš svih 65 strana?

Prijavi se i preuzmi ceo dokument.

Slični dokumenti

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.