Hidraulične prese i čekići Pregled

Univerzitet u novom sadu

Fakultet tehni

č

kih nauka

Departman Za Proizvodno Mašinstvo

Prof. dr Dragiša Viloti

ć

Mašine za obradu deformisanjem

II deo

Hidrauli

č

ne prese i

č

eki

ć

i

(Pomo

ć

ni materijal za pripremu ispita)

Novi Sad, decembar, 2014.

82

SADRŽAJ

4. HIDRAULI

Č

NE PRESE

................................................................................................ 83

4.1. Uvod, na

č

in funkcionisanja, osnovne osobine ............................................................... 83

4.2. Vrste hidrauli

č

nih presa ................................................................................................. 89

4.2.1. Hidrauli

č

ne prese za obradu lima ................................................................................ 89

4.2.1.1. Univerzalne hidrauli

č

ne prese .................................................................................. 90

4.2.1.2. Hidrauli

č

ne prese za razdvajanje lima .................................................................... 91

4.2.1.3. Hidrauli

č

ne prese za savijanje .................................................................................. 97

4.2.1.4. Hidrauli

č

ne prese za oblikovanje višepozicionim alatom ........................................ 102

4.2.1.5. Hidrauli

č

ne prese za duboko izvla

č

enje ................................................................... 104

4.2.1.6. Višepozicione hidrauli

č

ne prese ............................................................................... 106

4.2.1.7. Hidrauli

č

ne probne prese (tryout prese) ................................................................... 109

4.2.1.8. Automatske linije za obradu lima ............................................................................. 111

4.2.2. Hidrauli

č

ne prese za zapreminsko deformisanje ......................................................... 112

4.2.2.1. Prese za hladno oblikovanje .................................................................................... 113

4.2.2.1.1. Prese za hladno istiskivanje ................................................................................... 113

4.2.2.1.2. Prese za hladno utiskivanje .................................................................................. 115

4.2.2.1.3. Prese za ispravljanje .............................................................................................. 117

4.2.2.1.4. Prese za kalibrisanje ............................................................................................. 118

4.2.2.2. Hidrauli

č

ne prese za toplo oblikovanje ................................................................... 119

4.2.2.2.1. Hidrauli

č

ne prese za slobodno kovanje ................................................................ 119

4.2.2.2.2. Hidrauli

č

ne prese za kovanje u kalupu ................................................................ 120

4.2.2.2.3. Višepozicione kova

č

ke prese ................................................................................ 121

4.2.2.2.4. Horizontalna presa za toplo istiskivanje profila .................................................... 122

4.3. Elementi konstrukcije hidrauli

č

nih presa ....................................................................... 124

4.3.2. Pogonski sistem hidrauli

č

nih presa ............................................................................. 128

4.3.3. Sistem upravljanja kod savremenih mašina za obradu deformisanjem ................... 134

5.0

Č

EKI

Ć

I

.......................................................................................................................... 139

5.1.Uvod, princip rada i podela

č

eki

ć

a .................................................................................. 139

5.2. Parovazdušni

č

eki

ć

......................................................................................................... 143

5.2.1.

Č

eki

ć

i za slobodno kovanje ......................................................................................... 143

5.2.2.

Č

eki

ć

i za kovanje u kalupu ......................................................................................... 144

5.2.3. Protivudarni paro-vazdušni

č

eki

ć

i ............................................................................... 145

5.4. Hidrauli

č

ni

č

eki

ć

i ........................................................................................................... 147

5.5. Mehani

č

ki

č

eki

ć

i ............................................................................................................ 151

6. FUNDAMENTI

............................................................................................................... 154

7. LITERATURA .................................................................................................................. 156

84

Slika 4.2– Šema hidrauli

č

ne prese

Osnovni sistemi (struktura) hidrauli

č

ne prese (slika 4.2):

1.

Pogonski sistem koji se sastoji iz pumpe i radnog cilindra. Snaga pumpe (

N

) odre

đ

uje se

na osnovu radnog pritiska (

P

) i protoka radnog fluida (

Q

):

PQ

N

(

– koeficijent

korisnog dejstva). Pogonski sistem hidrauli

č

nih presa može biti: 1 – direktni pumpni

pogon, 2 – pumpno-akumulatorski, 3 – multiplikatorski, što zavisi od traženih tehni

č

kih

karakteristika, odnosno namene prese. Ugra

đ

eni cilindri u prese mogu biti jednostranog ili

dvostranog dejstva. Pumpe koje se koriste kod hidrauli

č

nih presa mogu biti: krivajno

klipne i rotaciono klipne, krilne i zup

č

aste.

2.

Izvršni deo hidrauli

č

ne prese je pritiskiva

č

na koji se postavlja pokretni deo alata. Na

nekim presama ulogu izvršnog dela ima sto prese koji je pokretan. Pokretanje pritiskiva

č

a

izvodi se sa jednim ili više hidrauli

č

nih cilindara zavisno od njegovih dimenzija.

3.

Sistem upravljanja hidrauli

č

ne prese obezbe

đ

uje ostvarenje svih funkcija i performansi

prese. Sastoji se iz hidrauli

č

nih komponenti (ventila) i elektronskih komponenti

(grani

č

nika i kontrolera).

4.

Sistem za podmazivanje obezbe

đ

uje podmazivanje vo

đ

ica pritiskiva

č

a.

5.

Nose

ć

a struktura hidrauli

č

ne prese objedinjuje sve delove u jedinstvenu celinu, a može

biti otvorena i zatvorena.

Na slici 4.2 prikazana je hidrauli

č

na presa jednostrukog dejstva s jastukom za izvla

č

enje, koja

se sastoji iz slede

ć

ih sklopova: 1 – radni cilindar, 2 – pritiskiva

č

, 3 – plo

č

a jastuka, 4, 5 –

cilindri jastuka za izvla

č

enje, 6 – donja traverza (sto prese), 7 – stubovi, 8 – gornja traverza, 9

– zavrtanj za prednaprezanje stubova prese.

Prema broju dejstava hidrauli

č

ne prese mogu biti a) prese jednostrukog dejstva, b)

prese višestrukog dejstva. Kod presa jednostrukog dejstva poželjno je da se u sto mašine

ugradi jastuk za izvla

č

enje koji pove

ć

ava opseg primene takve mašine.

85

U pogledu namene hidrauli

č

ne prese se dele na:

1.

Prese za oblikovanje lima – koje se koriste za obradu razdvajanjem, savijanjem, dubokim

izvla

č

enjem, razvla

č

enjem itd.

2.

Prese za zapreminsko oblikovanje – koje se koriste za slobodno kovanje, kovanje u

kalupu, ispravljanje i kalibrisanje, istiskivanje cevi i profila, istiskivanje komadnih delova,

utiskivanje gravura itd.

3.

Hidrauli

č

ne prese specijalne namene: prese za hidrostati

č

ku obradu, za izostati

č

ko

presovanje praha, prese za montažu itd.

4.

Hidrauli

č

ne prese za nemetale, na primer za gumu, plastiku, drvo, papir, tekstil, kožu i dr.

Radni ciklus hidrauli

č

ne prese

Približni radni ciklus hidrauli

č

ne prese prikazan je na slici 4.3 i definiše osnovne vremenske

komponente:

c

z

1

2

3

4

t

t

t

t

t

t

Slika 4.3.– Približni radni ciklus hidrauli

č

ne prese

a) dijagram hoda pritiskiva

č

a, b) dijagram brzine pritiskiva

č

a

t

z

– vreme potrebno za va

đ

enje obratka i ubacivanje pripremka u alat

t

1

– vreme približavanja,

t

2

– vreme obrade,

t

3

– vreme zadržavanja obratka pod optere

ć

enjem

t

4

– vreme povratka u po

č

etni (gornji) položaj

Broj radnih ciklusa u jedinici vremena:

87

2.

nominalna sila ostalih dejstava

3.

brzina pritiskiva

č

a: a) približavanje, b) deformisanje, c) povratni hod

4.

brzine izvršnih elemenata pomo

ć

nih dejstava mašine (drža

č

lima i izbaciva

č

, ako postoje)

5.

hod pritiskiva

č

a

6.

hod pomo

ć

nih dejstava

7.

dimenzije pritiskiva

č

a

8.

dimenzije stola mašine

9.

karakteristike pumpe (

p, q

)

10.

snaga mašine

11.

gabariti mašine

12.

masa prese

Radna te

č

nost

Radna te

č

nost kod hidrauli

č

nih presa je komponenta koja je veoma zna

č

ajna za

ispravno funkcionisanje ove vrste mašina. Radna te

č

nost obezbe

đ

uje prenos hidrauli

č

ne snage

od pumpe do radnog cilindra, podmazuje pokretne delove pumpe i u radnom cilindru,

obezbe

đ

uje antikorozionu zaštitu površina pumpe, radnog cilindra upravlja

č

kih elemenata i

cevovoda i odvodi toplotu i ne

č

isto

ć

e iz hidrauli

č

nog sistema.

Radna

te

č

nost u pogonskim sistemima hidrauli

č

nih presa može biti:

a)

voda sa dodatkom emulzije

b)

mineralno ulje

Pogonski sistemi modernih hidrauli

č

nih presa koriste mineralno ulje

č

ije karakteristike

su odre

đ

ene standardima pojedinih zemalja, kao na primer DIN 51524 deo 2 (u našoj

zemlji hidrauli

č

na ulja na mineralnoj bazi definisana su standardom JUS ISO 6743-

4/1991) prema kojem hidrauli

č

no ulje mora da ispunjava slede

ć

e zahteve:

konstantan nivo viskoznosti u temperaturnom intervalu od 20 do 60 stepeni

celzijusa,

otpornost na temperaturne promene i visoku ta

č

ku paljenja,

nisku stišljivost (komperisbinost),

nisku sklonost ka stvaranju pene pri strujanju,

nisku apsorpciju vazduha,

dobre mogu

ć

nosti filtriranja i

nisku cenu.

Hidrauli

č

ne jedinice projektuju se u skladu sa navedenim standardom. Radni vek

te

č

nosti, izbor radnog pritiska i materijala zaptivki povezan je sa vrstom hidrauli

č

nog ulja.

Jedan od problema u hidrauli

č

nom sistemu presa je stišljivost radne te

č

nosti koja je

naro

č

ito izražena pri visokim pritiscima koji se po pravilu pojavljuju pri radu hidrauli

č

ne

prese. Kompresibilnost radnog fluida umanjuje ta

č

nost izvršavanja radnog hoda, odnosno

ta

č

nost kona

č

nih dimenzija obratka, usporava odziv hidrauli

č

nog sistema i mora se uzeti u

obzir pri projektovanju prese. Pri radu prese sa hidrauli

č

nim uljem može o

č

ekivati

smanjenje zapremine od 0,7 do 0,8 % za svakih 100 bara pritiska. Visoka stišljivost

hidrauli

č

nog ulja otežava postizanje visokog pritiska i stvara probleme kod rastere

ć

enja

mašine. Izbor hidrauli

č

nog ulja kod presa zavisi od vrste pogonskog sistema, zatim od

vrste pumpe i nivoa radnog pritiska

č

ije vrednosti su standardizovane (200, 300, 400, 630,

1000…bara).

88

Viskozitet mineralnog ulja kod hidrauli

č

nih presa odnosi se na temperaturu od 40

0

C a

kre

ć

e se u granicama od ISO VG 22, 32, 46, 68,100 i 150.

Rafinerija nafte Novi Sad za hidrauli

č

ne prese preporu

č

uje hidrauli

č

no ulje HIDROL

HM,

č

ija se viskoznost na 40

0

C kre

ć

e od 22 do 150 mm

2

/s (cSt), a ta

č

ka paljenja je u

intervalu 196 do 222

0

C.

Mašine starije konstrukcije, pretežno mašine sa pumpno-akumulatorskim i

multiplikatorskim pogonskim sistemom, kao radnu te

č

nost koriste vodu sa dodatkom

emulzije, kako bi se umanjila korozija elemenata pogonskog sistema. Primena vode

obezbe

đ

uje nisku viskoznost i smanjene gubitke zbog trenja, mogu

ć

nost ostvarenja

velikog protoka kroz male popre

č

ne preseke cevovoda, eliminiše opasnost od paljenja,

ekološki je

č

ista i cena je vrlo niska.

Mineralno ulje omogu

ć

uje gradnju kompaktnih pogonskih sistema, dobro podmazuje

taru

ć

e elemente te smanjuje njihovo habanje, ima dobru antikorozionu zaštitu i

obezbe

đ

uje dugotrajnost elemenata pogonskog i upravlja

č

kog sistema prese. Potrebne

osobine mineralnih ulja postižu se dodavanjem aditiva. Radni vek hidrauli

č

nog

mineralnog ulja treba da iznosi oko 5000

č

asova. Prilikom zamene hidrauli

č

nog ulja u

pogonskom sistemu prese treba postupiti prema preporuci proizvo

đ

a

č

a mašine u pogledu

vrste ulja i filtera za pre

č

iš

ć

avanje.

Izbor hidrauli

č

nog ulja vrši se u fazi projektovanja pogonskog sistema i zavisi od vrste

pumpi ugra

đ

enih u pogonski sistem. Za slu

č

aj rotaciono klipnih pumpi preporu

č

uje se ulje

kinematske viskoznosti od 20 do 45 mm

2

/s (cSt), zup

č

aste pumpe rade sa uljima

č

ija je

viskoznost u granicama od 35 do 50 mm

2

/s (cSt) dok se za krilne pumpe preporu

č

uje

viskoznost od 30 do 45 mm

2

/s (cSt).

Stepen korisnog dejstva hidrauli

č

nih presa

Stepen korisnog dejstva hidrauli

č

ne prese odre

đ

en je odnosom korisne i ukupne

energije jednog radnog ciklusa:

1

2

k

p

cev

ak

cil

W

W W

gde je:

W

k

- koristan rad

W

1

-

uložen rad u radnom hodu

W

2

- uložen rad u povratnom hodu

p

-

stepen korisnog dejstva pumpe

cev

- stepen korisnog dejstva cevovoda

ak

- stepen korisnog dejstva akumulatora

cil

- stepen korisnog dejstva cilindra

Pri odre

đ

ivanju ukupnog stepena korisnog dejstva nije potrebno uzimati u obzir energetiku

povratnog hoda jer su gubici energije u ovom delu ciklusa relativno mali i mogu se zanemariti

pa je efektivni koeficijent korisnog dejstva cilindra definisan izrazom:

1

2

k

k

ec

u

W

W

W

W W

Gubici energije u radnom hodu prese definišu se odnosom odgovaraju

ć

ih energetskih

komponenti, tj. stepenom korisnog dejstva cilindra:

90

4.2.1.1. UNIVERZALNE HIDRAULI

Č

NE PRESE

Univerzalne hidrauli

č

ne prese imaju visok nivo fleksibilnosti, a koriste se za operacije

razdvajanja i oblikovanja lima (savijanje, duboko izvla

č

enje, plitko utiskivanje, ispravljanje,

kalibrisanje itd.), u jednopozicionim i višepozicionim alatima. Pogodne su za izradu manjih i

srednje velikih delova. Hidrauli

č

ne univerzalne prese u odnosu na mehani

č

ke univerzalne

prese imaju manji broj hodova (prosek je 12 hodova za hidrauli

č

ne, a 17 za mehani

č

ke). Ove

mašine imaju povoljniji dijagram brzine u zavisnosti od hoda u odnosu na krivajne prese,

odnosno, dijagram koji se može programirati u skladu sa fazama radnog ciklusa.

Slika 4.5- Univerzalna hidrauli

č

na presa

Slika 4.6.- Univerzalna presa Müller Weingarten

1-stubovi pres, 2-pritiskiva

č

, 3-vo

đ

ice pritiskiva

č

a podmazivane uljem, 4- grani

č

nik hoda

pritiskiva

č

a, sa centralnim sistemom podešavanja, 5-plo

č

a stola, 6-jastuk za izvala

č

enje, 7-

PC kontrolno-upravlja

č

ki sistem, 8-pogonski sistem sa aksijalno-klipnom pumpom

91

Hidrauli

č

ne prese univerzalne namene po pravilu su opremljene jastukom za izvla

č

enje

(slika 4.5) što omogu

ć

uje izvo

đ

enje operacija izvla

č

enja. Nose

ć

a struktura mašine na slici je

zatvorena prednapregnuta a pogonski cilindri su smešteni na gornjoj traverzi. Jastuk za

izvla

č

enje je smešten u stolu prese i sastoji se od dva brza cilindra i centralnog cilindra za

obezbe

đ

enje sile drža

č

a.

Na slici 4.6 je prikazana univerzalna presa Müller Weingarten, koja može biti

opremljena razli

č

itim nivoima pomo

ć

ne opreme, kao na primer, amortizerom pritiskiva

č

a,

sistemom za obezbe

đ

enje paralelnosti kretanja pritiskiva

č

a, drža

č

em lima u stolu i

pritiskiva

č

u prese, ure

đ

ajem za brzu zamenu alata itd. Nominalna sila ovih mašina se kre

ć

e od

1000 kN do 12.500 kN, broj hodova u minutu iznosi 10-35

4.2.1.2. HIDRAULI

Č

NE PRESE ZA RAZDVAJANJE LIMA

1. Konvencionalno razdvajanje

Kada je u pitanju konvencionalno razdvajanje lima (probijanje i prosecanje) uobi

č

ajeno

je da se za tu svrhu koriste mehani

č

ke (krivajne) prese, pre svega zbog svoje brzohodosti.

Me

đ

utim, u odre

đ

enim slu

č

ajevima kod operacija razdvajanja prednost imaju hidrauli

č

ne

prese, što je posebno izraženo kod razdvajanja lima velike debljine, kada sila premašuje

vrednost od 2,5 MN. U tu svrhu mogu se upotrebiti i univerzalne hidrauli

č

ne prese (slika 4.7).

Poseban problem kod operacija razdvajanja jeste naglo rastere

ć

enje pri kraju razdvajanja koje

može dovesti do vibracija obradnog sistema, a taj problem se kod hidrauli

č

nih presa rešava

ugradnjom specijalnih amortizera. Upotrebom specijalnog pogonskog sistema sa malim

radnim hodom broj hodova kod hidrauli

č

ne prese može biti i preko 300 min

-1

.

Slika 4.7. - Univerzalna presa primenjena za razdvajanje (Wanzke A-SPS 120)

93

Na slici 4.10 je prikazana linija za isecanje pripremaka za izradu fijoka metalnog

nameštaja. Liniju

č

ine ure

đ

aj za odmotavanje trake iz bunta mase do 5000 kg, mašina za

ispravljanje lima, hidrauli

č

na presa za isecanje pripremaka HPV250 (Wanzke, Nema

č

ka) i

ure

đ

aj za paletiranje delova. Nominalna sila mašine je 2.500 kN, a broj hodova se kre

ć

e od 10

do 50 u minutu. Na ovoj liniji obra

đ

uju se limovi debljine 1-1,5 mm i širine do 800 mm.

Slika 4.10 - Linija za isecanje pripremaka – Wanzke, Nema

č

ka

2. Hidrauli

č

ne prese za fino razdvajanje

Za operacije finog razdvajanja presovanjem osim mehani

č

ko-hidrauli

č

ne prese, koriste

se i

č

isto hidrauli

č

ne prese trostrukog dejstva (slika 4.12). Kod ove mašine u stolu prese

smešten je glavni cilindar i cilindar za protivdejstvo, dok se u gornjem delu prese (traverza)

nalazi pogonski cilindar konturnog zuba. Osim toga, u stolu prese se nalaze cilindri za brzo

podizanje donje polovine alata, što omogu

ć

uje skra

ć

enje radnog ciklusa. Ovi cilindri se

napajaju pomo

ć

u akumulatora, dok se glavno i ostala dejstva napajaju pomo

ć

u pumpe.

Slika 4.11- Kvalitet površine finog i klasi

č

nog razdvajanja

94

Slika 4.12- Šema hidrauli

č

ne prese za fino razdvajanje presovanjem

Slika 4.13- Hidrauli

č

na presa za FRP, Feintool – Švajcarska

96

hodova u jedinici vremena (preko 2000 min

-1

), koji omogu

ć

uju isecanje pravolinijskih i

krivolinijskih kontura u limu. Osim toga, mašina je snabdevena velikim brojem standardnih

alata koji omogu

ć

uje probijanje i prosecanje otvora razli

č

itih oblika i dimenzija (slika 4.18).

Slika 4.15- Mašina za seckanje Trumpf model 2020

Na istoj mašini mogu se izvoditi i operacije savijanja i reljefnog oblikovanja pomo

ć

u alata, sl.

4.19. Zamena alata je automatska a pomeranje lima u horizontalnoj ravni (X-Y) izvodi se vrlo

precizno i sa velikom brzinom. Radi pove

ć

anja veka trajanja alata isti su prevu

č

eni sa TiCN

prevlakom.

Slika 4.16- Alat u zahvatu

Slika 4.17-Hidrauli

č

na glava za

razdvajanje

Na slici´je prikazan izgled mašine za inkrementalnu obradu TRUMPF tip 2020 koja ima

slede

ć

a tehni

č

ke karakteristike:

maksimalna radna površina 2540 mm x 1270 mm

maksimalna sila 180 kN

97

maksimalna debljina lima 6,4 mm

maksimalni broj hodova pri probijanju/markiranju 900/2200

Broj alata 19, magacin linearn

Osnovni tipovi alata za ovu vrstu mašina su alati za probijanje otvora razli

č

itih oblika i

dimenzija, alat za prosecanje, alat za utiskivanje i alt za savijanje (slika 4.18 i 4.19)

a)

b)

Slika 4.18- Alati za Trumpf mašine

a)

za probijanje otvora razli

č

itog oblika i dimenzija b) za prosecanje lima

a) b)

Slika 4.19- Alati za oblikovanje na Trumpf mašinama

a) alati sa to

č

ki

ć

em b) alat za savijanje

4.2.1.3. HIDRAULI

Č

NE PRESE ZA SAVIJANJE

Hidrauli

č

ne prese se veoma uspešno koriste za razli

č

ite postupke savijanja, tj. za:

1.

izradu komada manjih dimenzija u specijalnom alatu

2.

izradu tankozidih profila velike dužine

3.

savijanje velikih delova ve

ć

e debljine (plo

č

e)

Kod savijanja pojedina

č

nih delova manjih dimenzija racionalna je upotreba specijalnog

alata i univerzalne hidrauli

č

ne prese ili hidrauli

č

ne prese koja osim glavnog ima i dopunsko

dejstvo (pogon izbaciva

č

a).

99

Savremene abkant prese grade se sa numeri

č

kom kontrolom pojedinih osa (slika 4.20):

CNC upravljanje grani

č

nikom (x – osa)

CNC upravljanje hodom pritiskiva

č

a (y – osa)

CNC upravljanje uzdužnim grani

č

nikom (z – osa)

Broj upravlja

č

kih osa abkant prese zavisi od stepena automatizacije mašine i može biti od 3

do 6.

Slika 4.22- Abkant presa Trumpf model 3120

Za smanjenje elasti

č

nih deformacija pritiskiva

č

a prese primenjuju se novi pogonski sistemi sa

č

etiri hidrauli

č

na cilindra (slika 4.23)

Slika 4.23- Pogon sa

č

etiri cilindra – patent kompanije Trumpf

100

Slika 4.24- Hidrauli

č

na abkant presa Trumpf sa robotom za manipulaciju obratkom

Zaštita od povreda pri radu sa abkant presom izvodi se na razne na

č

ine, a jedan od njih koji

primenjuje trumpf je laserski sistem (slika 4.25)

Slika 4.25- Šema zaštitnog sistema Trumpf

Slika 4.26- Sistem za održavanje paralelnosti kretanja pritiskiva

č

a kod abkant prese

102

Slika 4.29- Delovi oblikovani na presama HKO i HKC

Na sl.4.27 je prikazana hidrauli

č

na presa za savijanje Litostroj tip HKO-1,

jednostrukog dejstva koja se gradi sa nominalnom silom do 1 MN, a na slici 4.28 presa

trostrukog dejstva, koja se gradi sa silom nominalnog dejstva od 4 ÷ 10 MN.

4.2.1.4. HIDRAULI

Č

NE PRESE ZA OBLIKOVANJE VIŠEPOZICIONIM

ALATOM

Delovi od lima manjih dimenzija složenog oblika, koji zahtevaju primenu razli

č

itih

operacija obrade (razdvajanje, savijanje, duboko izvla

č

enje i dr.) uspešno se oblikuju na

univerzalnim ili specijalnim za tu namenu hidrauli

č

nim presama. Na slici 4.30 je prikazana

jedna takva presa nema

č

kog proizvo

đ

a

č

a Wanzke tip HPV / F450, koja je postavljena u

proizvodnu liniju. Nominalna sila prese je 3500 kN, a odmota

č

trake ima nosivost od 5000kg.

Na presi se oblikuju delovi od lima debljine od 2 do 8 mm, širine do 300 mm. Broj hodova

prese je do

50 u minutu

. Presi prethodi mašina za ispravljanje lima i precizni dodava

č

trake. Mašina je numeri

č

ki upravljana. Transport obratka izvodi se pomo

ć

u trake koju pomera

dodava

č

.

Slika 4.30- Linija za oblikovanje elemenata šarke pomo

ć

u višepozicionog alata

103

Slika 4.31- Višepozicioni alat za razdvajane i savijanje

Slika 4.32- Delovi oblikovani višepozicionim alatom na hidrauli

č

noj presi Wanzke

105

Slika 4.34- Presa za oblikovanje sudopera, Schuler serija SH do 16 MN

Slika4.35- Hidrauli

č

ni jastuk prese

Schuler SH

Slika4.36- Panel sistema upravljanja

Tehni

č

ke karakteristike presa Schuler serija SH

106

Slika 4.37- Principijelna šema hidrauli

č

ne prese dvostrukog dejstva za duboko

izvla

č

enje

4.2.1.6. VIŠEPOZICIONE HIDRAULI

Č

NE PRESE

Analogno mehani

č

kim višepozicionim presama, postoje i hidrauli

č

ne višepozicione

prese koje imaju sli

č

nu namenu, ali se pre svega koriste za višeoperaciono duboko izvla

č

enje

(šema, sl. 4.38). Na sl.4.40 prikazana je jedna višepoziciona hidrauli

č

na presa sa elektronskim

grajferom za unutrašnji me

đ

uoperacioni transport obradaka. Presa je namenjena za

višeoperaciono duboko izvla

č

enje što podrazumeva da svaka pozicija raspolaže sa sopstvenim

drža

č

em lima. Isecanje pripremka iz trake izvodi se pomo

ć

u alata koji se nalazi van radnog

prostora mašine (bo

č

no sa leve strane).

Slika 4.38- Šema višepozicione hidrauli

č

ne presa

108

Slika 4.41- Alat sa reverzibilnim izvla

č

enjem na višepozicionoj presi (Schuler)

Hidrauli

č

ne višepozicione prese koriste se i u auto industriji za oblikovanje delova

velikih dimenzija (slika 4.42 i 4.43), uz primenu razli

č

izih sistema transporta radnog komada

(mehani

č

ki, sa popre

č

nom letvom, elektronski)

Slika 4.42- Transporter sa mehani

č

kim grajferom

109

Slika 4.43- Šema višepozicione prese za auto industriju Schuler

Range of application manufacturing of structural and outer skin components

Bed dimensions

(l x w)

1.7 x 1.3 m – 7.2 x 3.1 m

Press capacity

5,000 – 32,000 kN

Drive

hydraulic drive

Material feeding

coil line or blankloader

Part transport

two or three axis transfer

Tehni

č

ki podaci višepozicione prese Schuler

4.2.1.7. HIDRAULI

Č

NE PROBNE PRESE (Tryout prese)

Ova vrsta hidrauli

č

nih presa koristi se za probu alata, na primer, za oblikovanje delova od

lima velikih dimenzija, koji se koriste u auto industriji

Slika 4.44- Probne prese Müller Weingarten

111

Pogonski sistem probne prese je pumpno-akumulatorski, koji zahvaljuju

ć

i adekvatnom

sistemu upravljanja može da simulira kretanje pritiskiva

č

a krivajne prese, odnosno dijagram

brzine krivajne prese sa složenim pogonskim sistemom. Na mašini tako

đ

e postoji kontrola

paralelnosti kretanja pritiskiva

č

a i precizna kontrola veli

č

ine hoda.

4.2.1.8. AUTOMATSKE LINIJE ZA OBRADU LIMA

Alternativa velikim mehani

č

kim presama za izradu delova karoserije automobila su

automatske linije sa hidrauli

č

nim presama za izradu istih delova.

Slika 4.48- Automatska linija hidrauli

č

nih presa za izradu delova karoserije

Broj presa 5, dimenzije pripremka 3600x1830mm, ukupna sila svih presa 54000 kN, broj

hodova 14/min., dužina linije 38 m, širina linije 10,5 m, masa linije 2800 tona

Zavisno od koncepta linija hidrauli

č

nih presa se obi

č

no sastoji od jedne vode

ć

e

hidrauli

č

ne prese i nekoliko sekundarnih presa, obi

č

no celokupna linija se sastoji od 4, 5 ili 6

presa zavisno od složenosti delova koji se oblikuju. Vode

ć

a presa je složenija od sekundarnih

presa i po pravilu to je presa dvostrukog dejstva (sa pogonom drža

č

a lima). Sekundarne prese

su jednostrukog dejstva.

Transport obratka kod ovih linija se izvodi primenom razli

č

itih sistema: dodava

č

pripremka, klasi

č

an linearni grajfer, roboti, transporter sa popre

č

nim grajferom itd. Izme

đ

u

presa obi

č

no postoje pomo

ć

ni prihvatni ure

đ

aji jer je direktan transport sa prese na presu

112

prakti

č

no nemogu

ć

. Na me

đ

upozicijama mogu

ć

e je i okretanje radnog komada za 180 stepeni

radi pripreme položaja za narednu operaciju.

Me

đ

utim, novi koncept automatskih linija upravo je baziran na direktnom transferu

radnog komada sa prese na presu.

Slika 4.49- Funkcionalna šema linije hidrauli

č

nih presa

1-donošenje pripremaka, 2-utovar pripremka, 3-dodavanje pripremka, 4-oblikovanje i

opsecanje, 5-transporter-dodava

č

, 6-operacija izvla

č

enja, konvejer gotovih delova

Slika 4.50- Transport obratka u automatskoj liniji sa me

đ

uskladištem

4.2.2. HIDRAULI

Č

NE PRESE ZA ZAPREMINSKO DEFORMISANJE

Hidrauli

č

ne prese imaju posebnu važnost za odre

đ

ene operacije zapreminskog

deformisanja. Neke tehnološke operacije mogu

ć

e je uspešno izvesti isklju

č

ivo na hidrauli

č

nim

presama, kao naprimer, slobodno kovanje delova velikih dimenzija, istiskivanje duga

č

kih

profila, precizno utiskivanje i kalibrisanje itd. Pri tome posebno dolaze do izražaja tehni

č

ke

karakteristike hidrauli

č

nih presa u odnosu na mehani

č

ke, koje se ogledaju u mogu

ć

nosti

kontrole brzine deformisanja, veli

č

ine hoda i veli

č

ine deformacione sile.

114

Na sl.4.51 prikazana je jednopoziciona hidrauli

č

na presa za istiskivanje, Lasco tip KFP

koja se proizvodi sa nominalnom silom od 2,5 do 15 MN. Hod pritiskiva

č

a je od 500 do

1200mm, površina stola od 600x600 do 1400x1500 mm, brzina pritiskiva

č

a u fazi

približavanja oko 500mm/s, a u radnom hodu od 45 do 67 mm/s.

Za višeoperaciono istiskivanje Schuler je razvio posebnu familiju hidrauli

č

nih transfer presa

MH serije sa tri,

č

etiri ili pet radnih pozicija (sl. 4.53). Nominalna sila ovih mašina kre

ć

e se

od 2MN do 100MN. Svaka radna pozicija ima ugra

đ

ene izbaciva

č

e u pritiskiva

č

u i u stolu

prese. Transport obratka izvodi troosni transporter. Zavisno od veli

č

ine serije proces

oblikovanja može biti potpuno ili delimi

č

no automatizovan. Na ovim mašinama izra

đ

uju se

duga

č

ki delovi tipa pogonskih vratila automobila.

Tehni

č

ki podaci:

nominalna sila 9 MN

maksimalni hod pritiskiva

č

a 550

mm

Svetli otvor prese 1550 mm

Dimenzije stola prese 1300x1000

mm

Sila izbaciva

č

a u stolu prese 500

kN

Sila jednog izbaciva

č

a u

pritiskiva

č

u 100 kN

Broj izbaciva

č

a u pritiskiva

č

u 3

Slika 4.53- Tropoziciona hidrauli

č

na presa Schuler

Slika 4.54 - Višepoziciona hidrauli

č

na presa za hladno istiskivanje

U procesima zapreminskog deformisanja, na hidrauli

č

nim i krivajnim presama, za

automatizovani transport materijala i obratka najviše se koriste grajferni sistemi i roboti. U

nastavku su prikazana neka od rešenja ovih ure

đ

aja.

115

Na slici 4.55 prikazana je varijanta dodavanja pripremka i transporta obratka u obliku

pe

č

urke pomo

ć

u grajfernog mehanizma. Orijentacija pripremka ostvaruje se pomo

ć

u

profilisanih šina (kanala) a donji komad u kanalu se zadržava pomo

ć

u drža

č

a i izbacuje u

transportni ure

đ

aj delovanjem izbaciva

č

a. Izba

č

eni komad prihvata grajfer transportera i

prenosi ga do prve pozicije. Me

đ

uoperacioni transport na ostalim pozicijama se izvodi na isti

na

č

in – izba

č

ene komade iz matrice prihvataju grajferi i prenose ih do slede

ć

e radne pozicije,

potom ih otpuštaju, a pogonske šine sa grajferima se vra

ć

aju u po

č

etnu poziciju. Kretanje

grajfera izvodi se pomo

ć

u paralelnih šina koje pogon dobijaju od vratila, pomo

ć

u zup

č

anika i

bregastih plo

č

a, ili na neki drugi na

č

in.

Slika 4.55- Ure

đ

aji za dodavanje pripremka i me

đ

uoperacioni transport

Kretanje grajfera može biti u ravni - 2D gajfer ili u prostoru, kada je re

č

o 3D

grajfernom sistemu. S obzirom na vrstu pogona grajferi mogu biti mehani

č

ki, pneumatski,

hidrauli

č

ni i elektri

č

ni.

4.2.2.1.2.

PRESE ZA HLADNO UTISKIVANJE

Hladno utiskivanje (sl.4.56) je proces zapreminskog deformisanja kod koga se žig odre

đ

enog

oblika utiskuje malom brzinom u pripremak, koji je obi

č

no od alatnog

č

elika ožaren na

minimalnu tvrdo

ć

u.

Proces se izvodi u uslovima visokog pritiska što uslovljava visoka mehani

č

ka svojstva žiga.

Ovaj postupak primenjuje se za izradu šupljina u alatima za kovanje, livenje, zatim alatima za

oblikovanje plastike itd. Ovim postupkom dobijaju se gravure izuzetnog kvaliteta sa boljim

mehani

č

kim svojstvima u odnosu na alternativne postupke izrade: rezanje – struganje,

glodanje, brušenje, elektro-erozija, livenje itd.

117

4.2.2.1.3.

PRESE ZA ISPRAVLAJANJE

Operacija ispravljanja primenjuje se kod duga

č

kih delova tipa osovine nakon izrade

kovanjem, livenjem ili posle termi

č

ke obrade, kada dolazi do zna

č

ajnijeg odstupanja ose

vratila od idealne ose. Ispravljanje se primenjuje i na delove prizmati

č

nog oblika, na delove

od cevi i prstenaste delove (zup

č

anici, sinhroni, ležajevi i sli

č

no). Postupak ispravljanja izvodi

se na hidrauli

č

nim presama koje su opremljene specijanim mernim sistemom za odre

đ

ivanje

veli

č

ine odstupanja geometrije obratka od idealnog oblika.

a)

b)

Slika 4.58- Hidrauli

č

na presa za ispravljanje vratila (Galdabini –Italija)

Slika 4.59- Presa za ispravljanje zup

č

anika Galdabini

Savremene prese za ispravljanje opremljene su softverom za prora

č

un optere

ć

enja u

zavisnosti od veli

č

ine odstupanja oblika obratka. Na slici 4.58 a) je prikazana hidrauli

č

na

presa sa ure

đ

ajem za ispravljanje kolenastih vratila sa nominalnom silom od 1MN, a na sl.

118

4.58b) presa za ispravljanje ravnih vratila. Mašine su opremljene automatskim sistemom za

manipulaciju sa obratkom. Na slici 4.59 je prikazan postupak ispravljanja zup

č

anika.

4.2.2.1.4.

PRESE ZA KALIBRISANJE

Delovi dobijeni hladnim i toplim oblikovanjem, kao i sinterovani delovi podležu

operaciji kalibrisanja radi finiširanja dimenzija obratka i smanjenja dodataka za obradu.

Kalibrisanje se izvodi u hladnom, toplom i polutoplom stanju.

Sastavni deo automatske linije za sinterovanje se hidrauli

č

na presa za kalibrisanje

Lasco tip KP (slika 4.60). Klaibrisaje sinterovanih delova izvodi se u toplom stanju odmah

nakon sinterovanja. Nakon ove operacije nije potrebna nikakva dodatna obrada pa delovi

dobijeni ovim postupkom odgovaraju standardu near net shape tehnologiji oblikovanja.

a)

b)

Slika 4.60- Hidrauli

č

na presa za kalibrisanje Lasco serije KP (a) i tipi

č

ni delovi koji se

kalibrišu nakon sinterovanja (b)

Tehni

č

ki podaci za KP prese:

nominalana sila od 2 do 10 MN

hod pritiskiva

č

a 350 mm kod svih presa

razmak vo

đ

ica pritiskiva

č

a 750 do 1100mm

površina pritiskiva

č

a od 700x700 do 1000x800 mm

brzina pritiskiva

č

a u praznom hodu (približavanje i povrtani hod) do 300mm/s

brzina pritiskiva

č

a u radnom hodu 10 do 14 mm/s

snaga elektromotora od 30 do 55 kW

120

Masa otkivaka dobijenih ovim postupkom kre

ć

e se i do nekoliko desetina tona (npr.

turbinsko vratilo mase preko 200 t koje se kuje na hidrauli

č

noj presi od 75 MN). Kovanje

takvog vratila traje 7 sati, zagrevanje (12 puta) 205 sati i transport 7 sati.

Transport i okretanje teških otkivaka kod slobodnog kovanja izvodi se pomo

ć

u specijalnog

manipulatora koji se kre

ć

e po šinama (sl.4.61).

Upravljanje manipulatorm može biti spregnuto sa radom hidrauli

č

ne prese. Na sl.4.62

prikazana je hidrauli

č

na presa za slobodno kovanje od 25 MN firme Japan Steel Works, koja

proizvodi ovakve tipove presa sa nominalnom silom od 3 do 80 MN za kovanje otkivaka

mase od 300 kg do 120 t. Ova firma tako

đ

e proizvodi i odgovaraju

ć

e manipulatore.

4.2.2.2.2. HIDRAULI

Č

NE PRESE ZA KOVANJE U KALUPU

Za kovanje u kalupu tako

đ

e se mogu koristiti hidrauli

č

ne prese sa direktnim pumpnim i

pumpno-akumulatorskim pogonskim sistemom. Prese za kovanje starije konstrukcije sa

nominalnom silom ve

ć

om od 50 MN gra

đ

ene su sa multiplikatorskim pogonskim sistemom.

Slika 4.63- Hidrauli

č

na prese za kovanje Lasco a) tip VPE b) tip VPZ

Slika 4.64-Delovi oblikovani na presama Lasco serije VP

121

Ove mašine primenjuju se za kovanje u kalupu delova od

č

elika i od obojenih metala i

njihovih legura.

Za kovanje u kalupu kompanija Lasco preporu

č

uje hidrauli

č

ne prese serije VP

(VP/VPA/VPE ) koje se grade sa nominalnom silom od 2,5 MN pa do 50 MN. Zavisno od

tehnoloških zahteva ove prese se grade sa direktnim pumpnim ili pumpno-akumulatorskim

pogonskim sistemom. Transport pripremka i otkovka kod ovih mašina može biti manuelni ili

automatizovani (mehani

č

ki transporter ili transport pomo

ć

u robota).

Zbog izuzetno visoke krutosti nose

ć

e strukture prese i duga

č

kih vo

đ

ica mašine su vrlo

precizne

č

ak i pri ekscentri

č

nom optere

ć

enju. Po potrebi mašine mogu biti opremljene

razli

č

itim dodatni sistemima, kao na primer, sistemom za brzu zamenu alata, izbaciva

č

ima u

stolu i pritiskiva

č

u prese, i razli

č

itim nivoima sistema upravljanja – obi

č

no programabilni

elktronsko-hidrauli

č

ni sistem. Brzina pritiskiva

č

a se može menjati (programirati) u skladu sa

fazama radnog ciklusa. Ove mašine grade se kao jednopozicione i višepozicione.

4.2.2.2.3. VIŠEPOZICIONE KOVA

Č

KE PRESE

Za izradu složenih otkovaka kovanjem u kalupu primenjuju se višepozicione

hidrauli

č

ne kova

č

ke prese. Pored osnovnih tehni

č

kih zahteva u pogledu sile, hoda i radnog

prostora, kod ovih mašina mora biti obezbe

đ

en transport zagrejanog obratka izme

đ

u radnih

pozicija. Taj problem razli

č

iti proizvo

đ

a

č

i rešavaju na slede

ć

i na

č

in:

–

manuelni transport

–

transport pomo

ć

u specijalnog manipulatora

–

upotrebom robota

Na

č

in premeštanja obratka izme

đ

u operacija zavisi od veli

č

ine serije, a zna

č

ajno uti

č

e

na cenu mašine.

Slika 4.65- Hidrauli

č

na presa za kovanje Müller Weingarten tip ZE

123

Slika 4.67- Horizontalna hidrauli

č

na presa HPDH-1 „Lola”-Železnik

Na sl.4.68 prikazana je specijalna hidrauli

č

na presa horizontalne izvedbe („Schuler”)

koja ima jedan pokretni pritiskiva

č

i dva alata – žiga, i dva kompleta matrica koje su smeštene

na nepokretnim traverzama (levo i desno). Pritiskiva

č

pokre

ć

u dva para hidrocilindara

plunžerskog tipa. Na radnim pozicijama naizmeni

č

no se odvijaju procesi oblikovanja koji

mogu biti identi

č

ni ili razli

č

iti. Ovakav tip horizontalnih presa koristi se za operacije

istiskivanja i dubokog izvla

č

enja u toplom i hladnom stanju.

Slika 4.68- Horizontalna hidrauli

č

na presa Schuler

124

4.3. ELEMENTI KONSTRUKCIJE HIDRAULI

Č

NIH PRESA

Projektovanje hidrauli

č

ne prese je složen zadatak koji zahteva veliko iskustvo u ovoj

oblasti kao i dobro poznavanje tehnoloških metoda za koje je mašina namenjena. Generalno,

može se re

ć

i da koncepciju hidrauli

č

ne prese, kao i svake druge mašine za obradu

deformisanjem, odre

đ

uje namena mašine, zatim asortiman gotovih komponenti (agregata) na

tržištu i prizvodne (tehnološke) mogu

ć

nosti proizvo

đ

a

č

a mašine. Kada je u pitanju namena

mašine posebno je zna

č

ajno imati u vidu vrstu obrade koja

ć

e se na mašini izvoditi, jer

tehni

č

ko – tehnološke osobine mašine upravo zavise od predvi

đ

ene vrste obrade. Tako na

primer, hidrauli

č

ne prese koje se koriste za zapreminsko deformisanje moraju imati višu

krutost zbog velikih sila koje nastaju pri operacijama istiskivanja, kovanja, utiskivanja i dr.

Ove mašine po pravilu imaju manji prostor za smeštaj alata a hod pritiskiva

č

a zavisi od

visine obratka. Nasuprot tome, mašine za oblikovanje delova od lima imaju ve

ć

i prostor za

alat, hodovi pritiskiva

č

a su ve

ć

i, dok su sile u procesu manje pa je potrebna i manja krutost

nose

ć

e strukture. Performanse pogonskog sistema tako

đ

e zavise od vrste tehnološke

operacije koja

ć

e se na mašini izvoditi. Dok, s jedne strane kod ve

ć

ine operacija obrade

deformisanjem postoji zahtev za skra

ć

enjem radnog ciklusa, odnosno ubrzavanjem svih faza

rada mašine, na suprot tome kod operacije hladnog utiskivanja postoji zahtev da se proces

odvija sa izuzetno malom brzinom (0-0,3 mm/s), što se mora respektovati i pažljivo analizirati

za svaku mašinu.

Polazni podaci pri projektovanju hidrauli

č

ne prese svakako proizlaze iz tehnoloških

zahteva operacija koje

ć

e se na mašini izvoditi, ali se pri tome mora voditi ra

č

una da

projektovana mašina mora biti ekonomi

č

na, pouzdana u radu, jednostavna za održavanje i ne

sme ugrožavati poslužioca niti životnu sredinu.

Kao što je ranije navedeno, strukturu hidrauli

č

ne prese

č

ini:

nose

ć

a struktura

pogonski sistem

izvršni deo

sistem upravljanja

sistem podmazivanja i

pomo

ć

ni sistemi.

U nastavku su prikazani detalji pojedinih elemenata konstrukcije hidrauli

č

ne prese.

4.3.1. NOSE

Ć

A STRUKTURUA

Nose

ć

a struktura hidrauli

č

ne prese odre

đ

uje opštu fizionomiju mašine i ima slede

ć

e

zadatke:

povezuje sve elemente mašine u jedinstvenu celinu,

uravnotežuje (poništava) optere

ć

enja iz procesa obrade deformisanjem i drugih

izvora (prednaprezanje, gravitacija ...)

dovodi u sklad kretanje izvršnog dela mašine, tj. kretanje pokretnog dela alata u

odnosu na nepokretni deo,

obezbe

đ

uje potreban radni prostor mašine.

Konstrukciju nose

ć

e strukture, kao i celokupnu konstrukciju mašine, kao što je ve

ć

re

č

eno

odre

đ

uje namena hidrauli

č

ne prese i tehni

č

ko-tehnološki parametri. Nose

ć

a struktura

hidrauli

č

ne prese je sli

č

na sa telom krivajnih presa. Razlika postoji zbog razlike u elementima

pogonskog sistema krivajnih i hidrauli

č

nih presa.

126

U pogledu optre

ć

enja nose

ć

e strukture, ona može biti prednapregnuta (sl. 4.71) ili bez

prednaprezanja. Svrha prednaprezanja je pove

ć

anje nosivosti nose

ć

e strukture.

Slika 4.71 - Nose

ć

a struktura prese:

a)

monoblok (jednodelna) b) višedelna prednapregnuta

Otvorena nose

ć

a struktura sastoji se od vertikalnog stuba konzole i stola mašine, a

zatvorena nose

ć

a struktura se sastoji od stubova i traverzi (gornja i donja traverza). Donja

traverza ujedno je i sto mašine.

Osim toga svaka nose

ć

a struktura prese ima i pomo

ć

ne elemente kao što su: vo

đ

ice

pritiskiva

č

a, postolje na koje se postavlja mašina, stope za povezivanje sa fundamentom,

elemente za prenošenje mašine (kuka itd.)

Vo

đ

ice pritiskiva

č

a obezbe

đ

uju pravilno kretanje pritiskiva

č

a i precizan položaj pokretnog

dela alata odnosu na nepokretni. Preko vo

đ

ica se u slu

č

aju pojave ekscentri

č

nog ukupnog

optere

ć

enja, deo optere

ć

enja prenosi na stubove nose

ć

e strukture. Pove

ć

anjem ekscentriciteta

napadne ta

č

ke sila pove

ć

ava se udeo optere

ć

enja koje se preko vo

đ

ica prenosi na stubove.

Primer konstrukcije vo

đ

ica prese prikazan je na slici 4.72 . Vode

ć

i elementi vo

đ

ica izra

đ

uju

se od bronze a u poslednje vreme i od plastike. Za dug vek vo

đ

ica veoma je važna efikasnost

sistema za podmazivanje. Dobro vo

đ

enje omogu

ć

uju vo

đ

ice sa valj

č

i

ć

ima koji se kotrljaju po

kaljenoj letvi. I kod ove konstrukcije potrebno je obezbediti podmazivanje ležaja (zatvoreni

ležajevi) letvi.

Konstrukcija vo

đ

ica kod presa za toplo oblikovanje mora biti takva da absorbuje promenu

dimenzija pritiskiva

č

a usled promene temperature.

127

Slika 4.72- Vo

đ

enje pritiskiva

č

a prese

Optere

ć

enje nose

ć

e strukture

Optere

ć

enje nose

ć

e strukture može biti stati

č

ko i dinami

č

ko zavisno od vrste i namene

mašine, mada se u ve

ć

ini slu

č

ajeva može smatrati da je stati

č

ko zbog sporohodosti

pritiskiva

č

a.

Optere

ć

enje nose

ć

e strukture je posledica sila od procesa deformisanja, zatim nastaje

od inercijalnih sila, prednaprezanja nose

ć

e strukture i usled težine ugra

đ

enih elemenata.

Optere

ć

enje nose

ć

e strukture može još biti simetri

č

no (centri

č

no) i ekscentri

č

no.

Pove

ć

anje ekscentriciteta delovanja ukupne sile izaziva dopunske sile i momente u

elementima nose

ć

e strukture i pove

ć

ava ukupno naprezanje. Pri eksploataciji mašine treba

težiti centri

č

nom optere

ć

enju što se postiže pravilnim pozicioniranjem alata na mašini.

Optere

ć

enje se na stubove nose

ć

e strukture prenosi preko pritiskiva

č

a (ili stola prese) i

traverzi (gornje i donje). Optere

ć

enje merodavno za prora

č

un nose

ć

e strukture je nominalno

optere

ć

enje (F

n

).

Prora

č

un nose

ć

e strukture

Algoritam prora

č

una nose

ć

e strukture zavisi od vrste optere

ć

enja (stati

č

ko ili dinami

č

ko),

odnosno uslova rada mašine.

Slika 4.73-Analiza optere

ć

enja nose

ć

e strukture metodom kona

č

nih elemenata, Schuler

129

Da bise to popravilo u pogonskom sistemu se primenjuju pumpe sa promenljivom

p-Q

karakteristikom. Snaga pumpe kod ovog pogona približno je jednaka snazi elektromotora, tj.:

p

em

N

N

p Q

.

Slika 4.74 b - Dijagram sile i stepena iskoriš

ć

enja snage pumpe [8]

a) Pumpa ima konstantan kapacitet a u toku deformisanja potreban je rad koji odgovara

površini ispod krive. Me

đ

utim, snaga pumpe se odre

đ

uje na osnovu maksimalnog pritiska i

protoka

p

Q

N

max

. Pa se vidi da je šrafirani deo rada ne iskoriš

ć

en, tj. ne koriste se

maksimalne performanse pumpe.

b) Pogonski sistem sa trostepenom pumpom

č

ija nominalna snaga iznosi:

Pri porastu sile raste i pritisak pa se drugi sklop pumpe uklju

č

uje pri pritiscima ve

ć

im od

a

p

uz smanjeje protoka

b

Q

, a pri dostizanju pritiska

b

p

uklju

č

uje se i tre

ć

i sklop pumpe sas

protokom

c

Q

. Na taj na

č

in se režim rada hidrauli

č

ne prese sa konstantnom snagom elektro

motora približava radu idealne pumpe.

c) Pogonski sistem sa dve pumpe koje pokre

ć

e isti elektromotor. Pumpe zadovoljavaju

uslov

Do vrednosti pritiska

1

p

rade pbe pumpe sa protokom

)

(

2

1

Q

Q

, a posle toga prva pumpa

se isklju

č

uje a druga radi sa pararmetrima

2

2

,

Q

p

.

b)

Pumpno-akumulatorski pogonski sistem

Kod hidrauli

č

nih presa sa ovom vrstom pogona, akumulator (5) puni se te

č

noš

ć

u pod

pritiskom za vreme pauze i praznog hoda, koja se koristi u radnom delu hoda. Maksimalni

pritisak u akumulatoru jednak je maksimalnom pritisku pumpe (

p

). Na taj na

č

in pove

ć

ava se

ukupna snaga prese koja iznosi:

max

(

)

A

N

p Q Q

, gde je

Q

A

- protok akumulatora. Pri

pražnjenju akumulatora snižava se pritisak, a dozvoljeni pad pritiska iznosi 10-20 procenata

nominalnog pritiska.

c

b

a

c

b

a

c

c

b

b

a

a

pm

Q

Q

Q

p

p

p

gde

const

Q

p

Q

p

Q

p

N

:

.

2

2

2

1

1

Q

p

Q

Q

p

N

pm

130

Slika 4.75- Pumpno-akumulatorski pogonski sistem

1. Rezervoar, 2. Pumpa sa motorom, 3. Ventil sigurnosti, 4. Nepovratni ventil, 5. Hidrauli

č

ni

akumulator, 6. Razvodnik 4/3, 7. Podesivi ventil protoka , 8. Cilindar prese

Slika 4.76- Hidrauli

č

ni akumulator

Konstrukcija akumulatora može biti razli

č

ita, a na slici 4.76 su prikazana dva rešenja. Svaki

akumulator se sastoji od dve komore – komora za radnu te

č

nost i komora za gas pod

pritiskom. Ove komore su razdvojene na primer, gumenom membranom.

132

Slika 4.78- Šema aksijalno-klipne pumpe

Slika 4.79- Aksijalna klipna pumpa sa promenljivim hodom

133

Slika 4.80- Šema Radijalno-klipne pumpe

Slika 4.81- Radijalno-klipna pumpa promenljivog hoda

1: Pogonsko vratilo, 2: Disk spojnica, 3: Nosa

č

klipa, 4: Kontrolna osovinica, 5: Klip

6: Pritisne vo

đ

ice, 7: Vode

ć

i prsten, 8,9: Potisni prsteni, 10,11: Podešavaju

ć

i klipovi

Zup

č

aste pumpe –

su najjednostavnije pumpe i danas najjeftinije pumpe koje se koriste u

uljnoj hidraulici. Pouzdane su u radu a koriste se za pritiske od 50 do 70 bara i rade sa brojem

obrtaja do 1500 u minutu. Nedostatak im je buka pri radu.

Krilne pumpe

- odlikuje miran i tih rad. Kod njih je mogu

ć

a regulacija protoka promenom

ekscentriciteta rotora. Rade sa pritiscima do 100 bara. Osetljive su na hidrauli

č

ni udar koji

može dovesti do loma krilaca.

135

4.3.3. SISTEM UPRAVLJANJA HIDRAULI

Č

NIH PRESA

Sistemi upravljanja savremenih mašina za obradu deformisanjem bazirani su na

informacionim tehnologijama uz odgovaraju

ć

i hardver i softver. Ovi sistemi su daleko

savršeniji od klasi

č

nih sistema upravljanja koji su bazirani na mehani

č

kim, pneumatskim,

hidrauli

č

nim i elektronskim komponentama. Savremeni sistemi upravljanja mehani

č

kim i

hidrauli

č

nim presama, doprineli su stvaranju novih generacija mašina, koje imaju daleko bolje

tehni

č

ke karakteristike u odnosu na klasi

č

ne prese. Uvo

đ

enje servo pogonskog sistema u

kombinaciji sa CNC upravljanjem, omogu

ć

uje realizaciju najpovoljnijeg na

č

ina kretanja

pritiskiva

č

a tokom odre

đ

ene obrade. Novi sistemi upravljanja koji su spregnuti sa

mnogobrojnim regulacionim krugovima mašine (na primer, održavanje pritiska u

hidrauli

č

nom i pneumatskom sistemu, održavanje temperature ulja, održavanje paralelnosti

kretanja pritiskiva

č

a itd.), tako

đ

e su doprineli podizanju kvaliteta presa.

Zahvaljuju

ć

i primeni informacionih tehnologija kod presa je proširen krug

upravlja

č

kih funkcija mašine, koji se kod klasi

č

ne krivajne prese svodi na upravljanje

spojnicom i ko

č

nicom, odnosno, hidrauli

č

nim ventilima kod hidrauli

č

ne prese. CNC sistem

upravljanja, pored upravljanja pogonom mašine, omogu

ć

uje upravljanje drugim funkcijama

prese, na primer, upravljanje sistemom za dodavanje pripremka, sistemom za transport

obratka, sistemom za zamenu i stezanje alata, zaštitnim sistemima mašine i operatera itd.

Funkcije sistema upravljana prese su pra

ć

enje signala sa kontrolnih elemenata i

senzora postavljenih na mašini, njihova obrada i izdavanje komandi aktuatorima [13].

Generisanje komande koja se prenosi na aktuator zavisi od izabranog operativnog moda i

zadatih parametara (set-up), zatim od podataka o „automatskoj zameni alata“, „automatskom

radu mašine“ i podataka o drugim sistemima koji se prate na mašini.

Sistem upravljanja mašine za obradu deformisanjem

č

ine slede

ć

e komponente:

Operativno-vizuelni sistem (kontrolna tabla)

Upravlja

č

ki sistem (centralni ili decentralizovan)

Senzori i aktuatori prese

Vizuelizacija procesa predstavlja sofisticirani na

č

in pra

ć

enja rada mašine,

proizvodne linije ili cele fabrike.

Slika 4.85- Kontrolna tabla sa monitorom za vizuelizaciju

136

Vizuelizacija procesa rada mašine i posluživanje mašine (komandovanje mašinom) izvodi se

preko kontrolne table, koja može biti izvedena kao jednostavna jedinica sa tasterima i

signalnim lampicama, ili kao industrijski kompjuter sa monitorima visoke rezolucije.

Jedna od glavnih funkcija sistema za upravljane i vizuelizaciju je pomo

ć

operateru pri

postavljanju po

č

etnih upravlja

č

kih podataka, prikazivanje trenutnog statusa mašine, pružanje

informacija o mogu

ć

im akcijama na mašini, kao i prikazivanje informacija o eventualnim

teško

ć

ama u radu i njihovim uzrocima. Na osnovu informacija prikazanih na monitoru

komandno-kontrolnog ure

đ

aja, operater donosi odluku o daljem toku rada mašine.

Informacioni sistem ugra

đ

en u sistem za vizuelizaciju, omogu

ć

uje korisniku intervenisanje na

mašini u slu

č

aju nastalih problema.

Zavisno od tipa prese, sistem upravljanja prati i reguliše rad slede

ć

ih funkcija,

odnosno sistema mašine:

1.

Dodavanje materijala

2.

Glavni pogonski sistem

3.

Pritiskiva

č

prese (kretanje, zaštita od preoptere

ć

enja, kompenzacija težine, sistem za

vezivanje alata, podešavanje visine itd.)

4.

Jastuk za izvla

č

enje ili drža

č

lima (pomeranje, podizanje/spuštanje, blokiranje)

5.

Sistem za transport obratka

6.

Hidrauli

č

ni i pneumatski sistem i sistem za podmazivanje i hla

đ

enje

7.

Sistem zaštite mašine

8.

Posebne funkcije, zamena alata itd.

Osnovu sistema upravljanja presa

č

ine programabilno logi

č

ni kontroleri (PLC) koji

su povezani sa senzorima i aktuatorima pomo

ć

u input/output modula. Komunikacioni sistem

je povezan sa PLCom i obezbe

đ

uje razmenu podataka sa displejom i sa eksternim sistemima.

Me

đ

utim, ovakvi sistemi upravljanja imaju odre

đ

ene nedostatke, izme

đ

u ostalog

komplikovan na

č

in programiranja (programski jezik asembler), teško

ć

e u razumevanju

programa, zahtevi za skupim dodatnim ure

đ

ajima i drugo. Radi toga su razvijeni sistemi

upravljanja bazirani na industrijskim kompjuterima, koji raspolažu boljim grafi

č

kim

interfejsom, naprednijim sistemom programiranja (object orjented programing) i mogu da

koriste napredne alate za programiranje. Osim toga, moderni sistemi upravljanja zahtevaju

umrežavanje mašina i razmenu podataka relevantnih za upravljanje i podataka o procesu

proizvodnje, dijagnostici i održavanju sistema. Sve ove zahteve, prakti

č

no ispunjavaju

industrijski kompjuteri, koji su po ceni hardvera i softvera pristupa

č

ni i koji su postali

standard savremenih sistema upravljanja presa i drugih mašina za obradu deformisanjem.

Na platformi industrijskih kompjutera pojedini proizvo

đ

a

č

i mašina su razvili

sopstvene sisteme upravljanja koji uzimaju u obzir specifi

č

nosti mašine i tehnološkog

procesa koji se na njoj izvodi. Tako, na primer, Müller Wingarten je za prese namenjene za

kovanje, razvio specijalni sistem upravljanja FCS (Forging Control System), za univerzalne

prese Beutler Nova razvijen je upravlja

č

ki sustem CCS (Compact Control System),

kompanija Schuler za ve

ć

inu svojih presa koristi ABI-Plus sistem upravljanja, kompanija

Lasco za svoje mašine koristi tzv. decentralizovane upravlja

č

ke sisteme „heart“ i „brain“, itd.

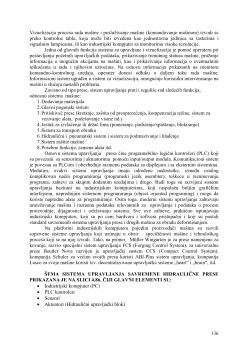

ŠEMA

SISTEMA

UPRAVLJANJA SAVREMENE HIDRAULI

Č

NE PRESE

PRIKAZANA JE NA SLICI 4.86,

Č

IJI GLAVNI ELEMENTI SU:

Industrijski kompjuter (PC)

PLC kontroleri

Senzori

Aktuatori (Hidrauli

č

ni upravlja

č

ki blok)

138

Ventili koji regulišu tok fluida pod pritiskom

po

č

etak, završetak toka , kao i njegov pravac.

Ventil koji ograni

č

ava veli

č

inu pritiska u

jednom hidrauli

č

nom sistemu i na taj na

č

in deluje

kao sigurnosni ventil.

Ventil koji ima funkciju prigušivanja protoka i pritiska.

Ovaj ventil dozvoljava protok fluida samo u jednom smeru.

Pregled hidrauli

č

nih komponenti i njihovih simbola dat je u narednoj tabeli.

Razvodni ventili

Directional control valves

Wegeventile

Sigurnosni ventili

Pressure valve

Druckbegrenzugsventile

Prigušni ventil

Flow control valve

Drosselventile

Nepovratni ventil

Reverse flow control valve

Rückschlagventil

139

141

S obzirom na na

č

in ubrzavanja malja postoje:

1

. Slobodnopadaju

ć

i

č

eki

ć

i

(slika 5.3) kod kojih raspoloživu energiju (

W

r

) predstavlja

potencijalna energija (

E

p

) koja se pretvara u kineti

č

ku, odnosno deformacioni rad:

r

p

W

E

m g H

Slika 5.3 - Šema slobodnopadaju

ć

eg

č

eki

ć

a

Slika 5.4 - Sistem podizanja malja slobodnopadaju

ć

eg

č

eki

ć

a

2.

Č

eki

ć

i dvojnog dejstva

(

č

eki

ć

i sa nadpritiskom, tj. s prinudnim ubrzavanjem malja) kod

kojih se postižu ve

ć

e brzine malja u trenutku kovanja, što se ostvaruje dejstvom aktivne

sile koju obezbe

đ

uju, zavisno od pogonskog sistema

č

eki

ć

a, parovazdušni cilindar,

hidrauli

č

ni cilindar, opruga itd.

142

Slika 5.5 - Šema

č

eki

ć

a dvojnog dejstva

1-sto

č

eki

ć

a, 2-vo

đ

ice malja, 3-telo

č

eki

ć

a, 4-malj, 5-ulazni ventil, 6- ventil, 7-izlazni

ventil, 8- radni cilindar sa klipom i klipnja

č

om

U ovom slu

č

aju kineti

č

ka energija predstavlja raspoloživu energiju mašine:

2

r

k

1

1

2

2

mv

W

E

p A

p A H

2

3.

Protivudarni

č

eki

ć

i

(slika 5.6), kod kojih raspoloživa energija iznosi

2

2

1 1

2 2

r

m v

m v

W

2

2

Slika 5.6 - Šema protivudarnog

č

eki

ć

a

Nose

ć

a struktura

č

eki

ć

a (slika 5.7) može biti:

1.

otvorena nose

ć

a – jednostubna Slika 5.7 I)

2.

zatvorena – dvostubna, koja može biti

višedelna (slika 5.7 II)

sa stubovima i traverzom iz jednog dela (slika 5.7 II-b)

jednodelna - stubovi nakovanj i traverza u jednom bloku (slika 5.7 II-c

144

5.2. PAROVAZDUŠNI

Č

EKI

Ć

Paro-vazdušni

č

eki

ć

i koriste se za kovanje u kalupu najsloženijih otkovaka, a tako

đ

e i za

slobodno kovanje. Za sada raspolžu sa najve

ć

om korisnom (nominalnom) energijom ( do

1000kJ) i velikim brojem hodova u jedinici vremena. Dele se na:

•

č

eki

ć

e za slobodno kovanje

•

č

eki

ć

e za kovanje u kalupu

• protivudarne

U pogledu nose

ć

e strukture, parovazdušni

č

eki

ć

i se dele na vertikalne i horizontalne,

jednostubne, dvostubne, arkadnog (lu

č

nog) i mostovskog tipa. Radni cilindar ovih

č

eki

ć

a

može biti prostog dejstva (slobodnopadaju

ć

i

č

eki

ć

i) i dvojnog dejstva.

5.2.1.

Č

eki

ć

i za slobodno kovanje

Ovi

č

eki

ć

i se koriste za oblikovanje slobodnim kovanjem velikih delova. Na slici 5.8

su prikazane dve varijante

č

eki

ć

a za slobodno kovanje. Pokretna masa ovih

č

eki

ć

a se kre

ć

e do

10 tona. Raspoloživa energija

č

eki

ć

a lu

č

nog tipa se kre

ć

e od 25 do 80 kJ, a mostovskih od 80

do 1180 kJ. Kod ovi

č

eki

ć

a stubovi nose

ć

e strukture su oslonjeni na temelj i nisu povezani sa

nakovnjem, pa zbog toga ove mašine imaju manju krutost i manju ta

č

nost. Vo

đ

enje malja

obezbe

đ

eno je pomo

ć

u klipa i cilindra ili sa vo

đ

icama na stubovima nose

ć

e strukture.

a) b)

Slika 5.8 -

Č

eki

ć

i za slobodno kovanje

a)

č

eki

ć

lu

č

nog tipa, b)

č

eki

ć

mostovskog tipa

.

Slika 5.9 -

Č

eki

ć

za slobodno kovanje

145

5.2.2.

Č

eki

ć

i za kovanje u kalupu

Ovi

č

eki

ć

i se koriste za kovanje u otvorenom kalupu. Stubovi nose

ć

e strukture su

spojeni sa nakovnjem, što obezbe

đ

uje bolju krutost i ta

č

nost mašine. Radi ublažavanja uticaja

udara pri radu

č

eki

ć

a, elementi

č

eki

ć

a su me

đ

usobno spojeni zavrtanjskim vezama u kojima

su integrisanje opruge.

Slika 5.10 - Parovazdušni

č

eki

ć

dvojnog dejstva za kovanje u kalupu

Uobi

č

ajene konstrukcije ovih

č

eki

ć

a se grade sa pokretnom masom od 630 do 25.000 kg, ali

postoje i

č

eki

ć

i sa pokretnom masom od 50 tona pa i više. Raspoloživa energija ovih

č

eki

ć

a se

kre

ć

e u rasponu od 16 do 630 kJ, hod malja od 1000 do 1600mm, masa nakovnja od 12,5 do

500 tona (GOST 7024-65)

Parovazdušni

č

eki

ć

(slika 5.10) ) sastoji se iz radnog cilindra (1), klipa (2), klipnja

č

e (3),

malja (4), nakovnja (5), nose

ć

e strukture (6) i razvodnog mehanizma (7)

a) b) c)

Slika 5.11 - Upravlja

č

ki mehanizam parovazdušnog

č

eki

ć

a

a)

manuelno upravljanje, b) automatsko upravljanje, c) kombinovano upravljanje

147

Slika 5.13 – Protivudarni parovazdušni

č

eki

ć

i

a) s mehani

č

kim prenosom kretanja, b) s hidrauli

č

nim prenosom,

c)

č

eki

ć

s nezavisnim pogonom –impaktor

č

eki

ć

Na slici 5.15 je prikazan protivudarni

č

eki

ć

sa pneumatskim pogonom gornjeg malja i

hidrauli

č

nim prenosom kretanja na donji malj koji danas proizvodi kompanija Beche.

Robusna nose

ć

a struktura

č

eki

ć

a i duga

č

ke vo

đ

ice i CNC sistem upravljanja, obezbe

đ

uju

visoku ta

č

nost otkivaka. Protivudarni

č

eki

ć

Beche (slika 5.14) gradi se sa raspoloživom

energijom od 63 do 800kJ.

Slika 5.14 - Protivudarni vazdušni

č

eki

ć

Beche

5.3.

VAZDUŠNI

Č

EKI

Ć

I

Pneumatski

č

eki

ć

i imaju manju raspoloživu energiju u pore

đ

enju s parovazdušnim. Koriste se

uglavnom za operacije slobodnog kovanja, a mogu se koristiti i za kovanje u kalupu manjih i

jednostavnijih otkovaka. Grade se s masom malja od 100 do 3000 kg.

148

Slika 5.15 - Pneumatski

č

eki

ć

dvojnog dejstava

a)

vo

đ

ice malja, b) telo

č

eki

ć

a,

b)

c) kalupi za kovanje

Slika 5.16 - Izgled pneumatskog

č

eki

ć

a

Pokretanje malja kod pneumatskog

č

eki

ć

a izvodi se vazduhom pod pritiskom iz kompresora

koji predstavlja sastavni deo

č

eki

ć

a (sl. 5.15). Pri kretanju klipa kompresora nadole vrši se

podizanje malja, a pri pokretanju klipa kompresora nagore, ubrzava se malj nadole. Broj

hodova malja odgovara broju hodova klipa kompresora u jedinici vremena. Ranije su se

pneumatski

č

eki

ć

i gradili i kao slobodnopadaju

ć

i.

5.4. HIDRAULI

Č

NI

Č

EKI

Ć

I

Hidrauli

č

ni

č

eki

ć

i grade se kao slobodnopadaju

ć

i i kao

č

eki

ć

i dvojnog dejstva. Po

performansama polako se približavaju parovazdušnim

č

eki

ć

ima, me

đ

utim po stepenu

korisnog dejstva oni su ispred ostalih

č

eki

ć

a. Kod parovazdušnog

č

eki

ć

a stepen korisnog

dejstva kre

ć

e se i od 0,1 do 0,3, dok kod hidrauli

č

nog

č

eki

ć

a iznosi i do 0,75.

Hidrauli

č

ni

č

eki

ć

i koriste se za kovanje u kalupu, a podizanje i ubrzavanje malja obavlja se

pomo

ć

u hidrocilindra i odgovaraju

ć

eg agregata. Osnovni problem ovih

č

eki

ć

a jeste problem

brzog pražnjenja radnog cilindra s donje strane klipa pri kretanju malja nadole. Odre

đ

ena

poboljšanja su postignuta primenom specijalnih ventila.

Hidrauli

č

ni

č

eki

ć

i s obzirom na na

č

in dejstva mogu biti:

slobodnopadaju

ć

i (starije verzije)

dvojnog dejstva

protivudarni.

Konstrukciona šema hidrauli

č

nog

č

eki

ć

a dvojnog dejstva prikazana je na slici 5.17. Pogon se

ostvaruje pomo

ć

u pumpno-akumulatorkog pogonskog sistema. U radnom hodu pokretanje

malja na dole izvodi se pomo

ć

u hidrauli

č

ne te

č

nosti iz akumulatora i obeju pumpi. U

150

Slika 5.19 - Hidrauli

č

ni protivudarni

č

eki

ć

Na slici 5.20 je prikazan hidrauli

č

ni

č

eki

ć

Lasko serija HO-U, koji se gradi sa raspoloživom

energijom od 10 do 125 kJ, i ostvaruje od 110 do 75 hodova u minutu. Snaga pogonskih

elektromotora kre

ć

e se od 30 do 2x132 kW. Ovaj

č

eki

ć

se koristi za kovanje u otvorenom

kalupu.

Slika 5.20 - Hidrauli

č

ni

č

eki

ć

Lasco HO-U

151

Protivudarni

hidrauli

č

ni

č

eki

ć

i predstavljaju noviju verziju

č

eki

ć

a sa hidrauli

č

nim

pogonom, koji imaju znatno ve

ć

u raspoloživu energiju u odnosu na hidrauli

č

ne

č

eki

ć

e

dvojnog dejstva. Na slici 5.22 je prikazan protivudarni hidrauli

č

ni

č

eki

ć

Lasco tip GH, koji se

gradi sa raspoloživom energijom od 63 do 400 kJ, maksimalnim hodom gornjeg malja od 430

do 550 mm i maksimalnim hodom donjeg malja od 100 do 150 mm.

Č

eki

ć

pokre

ć

u

elektromotori snage od 2x45 do 2x145 kW. Masa donjeg malja je od 4 do 5 puta ve

ć

a u

odnosu na masu gornjeg malja, brzina gornjeg malja je oko 6m/s a donjeg od 1,2 do 1,5 m/s.

Donji malj leži na vazdušnom jastuku a pogon dobija od dva plunžera koji su povezani sa

gornjim maljem.

Slika 5.21 – KontrolnA tabla Lasco

č

eki

ć

a

Slika 5.22 - Protivudrani hidrauli

č

ni

č

eki

ć

, Lasco GH 2500

153

Č

eki

ć

sa daskom

– spada u kategoriju slobodnopadaju

ć

ih

č

eki

ć

a, kod kojih se malj mase m1

podiže u krajnji gornji položaj pomo

ć

u daske i valjaka. Masa malja se kre

ć

e od 500 do

2500kg. Najosetljiviji deo pogonskog sistema je upravo daska

č

iji radni vek je oko 50 radnih

sati.

Efektivna energija

č

eki

ć

a jednaka je:

1

n

k

p

W

E

E

m g H

a) b)

Slika 5.25 -

Č

eki

ć

sa daskom: a) dispozicija, b) mehanizam za podizanje malja

Č

eki

ć

sa kaišem –

tako

đ

e je slobodno padaju

ć

i

č

eki

ć

kod kojeg se podizanje malja ostvaruje

silom trenja izme

đ

u kaiša i valjaka. Masa malja je od 150 do 2000 kg

a) b)

Slika 5.26 -

Č

eki

ć

sa kaišem

a) šema mehanizma za podizanje malja, b)dispozicija

č

eki

ć

a

Č

eki

ć

sa lancem –

tako

đ

e je slobodnopadaju

ć

i u kojeg se podizanje malja ostvaruje pomo

ć

u

lanca koji je sigurniji u odnosu na kaiš ili dasku. Masa malja se kre

ć