Kompoziti sa metalnom matricom Pregled

УНИВЕРЗИТЕТ У ПРИШТИНИ

ФАКУЛТЕТ ТЕХНИЧКИХ НАУКА

КОСОВСКА МИТРОВИЦА

СЕМИНАРСКИ РАД

Предмет:

Инжењерски материјали

Тема:

Композити са металном матрицом

Професор:

Студент:

др Александар Тодић

Владан Филиповић

Семинарски рад

Инжењерски материјали

Децембар 2015

1. УВОД

Композит

је обликован производ начињен од композитног материјала, нпр.

ливењем, ланимирањем или истискивањем.

Композитни материјал

је чврсти материјал који се састоји од комбинације

двају или више једноставних (монолитних) материјала и у којем поједине

компоненте задржавају посебан идентитет. Композитни материјал има својства

различита од својства његових компонената, једноставних материјала. Употреба

појма композит често предпоставља да су унапређена физичка својства, јер је главни

технолошки интерес добијање материјала са супериорним физичким (обично

механичким) својствима у односу на својства компонената. Композитни материјал

има такође и хетерогену структуру састављену од двају или више фаза које долазе од

његових компонената. Све фазе могу бити непрекинуте (континуиране), или једна

или више њих могу бити дисперзиране у непрекинутој матрици. У последњем

случају потребно је утврдити неку доњу границу за величину честица дисперзиране

фазе испод које се сматра да је материјал монолитан. Обично се узима величина реда

, јер је то приближно доња граница величине у производњи честица.

Подручје од

обично се узима као разлика измђу правих отопина и

колоидних дисперзија. Различите врсте композита су убројене у технологију

полимерних материјала. Они могу бити састављени од комбинације полимер-

полимер (полимерне мешавине) или комбинације полимер-плин (експандирани,

ћељасти или пенасти полимери), али најчешће су две врсте комбинација полимер-

крути пуњач, а то су композити полимер-влакно и полимер честице. Овим двема

задњим врстама жели се постићи побољшање једног или више механичких својстава,

тј. очврћавање, док јефтини пуњачи углавном служе попуњавање волумена. За пуни

опис композитног материјала треба познавати не само састав фаза већ и геометрију

(облик честица, величину, расподелу и орјентацију честица) и концентрацију сваке

дисперзиране фазе. Концентрација се често исказује као волумни удео поједине фазе.

Осим тога могу се јавити подручја с међуповршином чија природа може значајно

утицати на својства материјала, посебно при употреби везујућих средстава.

Због краткоће ће се у овом тексту и композитне материјале називати

композити

, што је у највећем броју случајева и уобичајено.

Осим три основне групе композита с обзиром на матрицу (композити са

полимерном, керамичком и металном матрицом), биће говора само о

композитима

са металном матрицом (ММС – Metal Matrix Composites)

.

Композити са металном матрицом предмет су интереса, зато што су способни

да осигурају више упоредне температурне границе од њихових основних метала и

могу се обликовати тако да се добије повећана чврстоћа, крутост, топлинска

водљивост, абразијска отпорност, отпорност пузању и димензиона стабилност. У

ММС-у континуирана или матрична фаза је обично легура, ређе чисти метал, а

ојачало се састоји од високовредних угљеничних, металних или керамичких

додатака. Током призводње композита мешају се заједно матрица и ојачало.

Насупрот полимерним композитима они су незапаљиви, не отплињавају у вакуму и

минимално су осетљиви на органске течности као што си горива и отапала.

Ојачала, континуирана или дисконтинуирана, могу чинити 10 до 60 вол.%

композита. Континуирано влакно или влакнаста ојачала укључују угљеник (С),

1

Семинарски рад

Инжењерски материјали

темепературе се користе да се олакша течење матрице, али се мора избећи

прекомерно загрејавање које би могло постакнути хемијски напад на влакна.

Недостатак ових поступака је што захтевају врло чисте површине пре покушаја

спајања. То обично тражи предходно чишћење саставних материјала и поступак у

вакуму. Овим поступком се сједињују B/Al и Borsic/Al композити.

Високотемпературна синтеза (Self-Propagating Sinthesis – SHS)

топлим

пресовањем (Hot Pressing, HP) је процес којим се могу производити композити са

малом порозношћу и тродимензионалне структуре између интерметалних спојева и

металних матрица са конкуретном ценом и једноставношћу. На тај се начин могу

произвести нпр. метални композити Al3Ti/Al. Kao полазна сировина користе се прах

алиминујум и титан оксида (

). Нажалост алуминијум у текућој фази је најбољи

начин за попуњавање пора. У тој реакцији вишак Al служи за контролу порозности

композита и олакшање процеса синтезе. Део метала се потроши у реакцији за

стварање интерметалног споја, а остатак, који је текућ, попуњава поре у матрици за

време синтерирања и повећава густоћу композита. Истовремена употреба тлака и

реакције синтезе омогућује смањење порозности произведеног материјала

реакцијама синтезе и контролу геометрије пора као и равномерну расподелу честица

TiO3 у металној матрици.

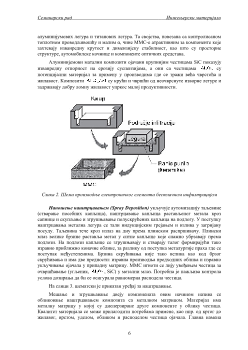

Металургијом праха (Powder Metallurgy – PM)

се остварује повезивање праха

са честицама, плочицама или вискерима ојачала низом корака. Два или више

подељена праха се мешају, каткада уз помоћ везива. Керамичке честице које требају

осигурати високу чврстоћу композита су реда величине

у промеру, док је

величина праха легуре матрице (алиминијум и магнезијум) од 20 до

у

промеру. Разлика у величини честица праха омогућује стварање непрекинуте мреже

малих керамичких честица око већих зрна матрице. Тако настају микроструктурно

нехомогена подручја. Стварањем мреже настала порозност мора се попунити

растављеном легуром матрице током сједињења (топло пресовање). Ако се полазни

прах лако оксидира, врло фини субмикронски оксиди могу се концентрисати на

границама зрна значано смањујући ломну жилавост изворног материјала.

Делови поступка укључују:

-

просијавање брзо скрућених честица,

-

спајање честицом са фазом или фазама за ојачавање са или без везива,

-

згрушћивање смјеса ојачала и матрице на око 75% густоће,

-

отплињавање и завршно сједињење истискивањем, ковањем, ваљењем или

неком другом топлом обрадом.

ММС-и произведени РМ технологијом обележени су високом ценом значајним

својствима као што су чврстоћа и крутост.

Поступци у текућем стању (

Liquid Processing

)

За што боље повезивање матрице и

влакана

пожељно је да таљевина из матрице

тече у међупросторе неразврстаног влакна да би се осигурало потпуно покривање

влакна. За такав поступак користе се дубоке купке које значајно олакшавају

производњу, а које се употребљавају у индустрији за припрему предоблика.

Различитост између потребе овлаживања влакана и избегавања превелике хемијске

реакције између влакана и матрице условљава предобраду истих, и то превлачењем

као нпр. са спојем титанових диборида у случају алуминијевих ММС-а. Влакна са

превлаком провлаче се затим кроз купку растављеног алуминијума у континуираном

3

Želiš da pročitaš svih 14 strana?

Prijavi se i preuzmi ceo dokument.

Slični dokumenti

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.