Nekonvencionalni postupci obrade Pregled

САДРЖАЈ:

Суштина, карактеристике и производне операције НПО........................................2

2.1. ЕCМ – Елекрохемијска обрада................................................................................3

2.2.

6.1. Примери примене ласера при обради материјала................................................25

1. Уводна разматрања

Технички и технолошки прогрес и нагли развој низа различитих техника, као

што су авионска, нуклеарна, рачунарска и др. довео је до развоја производње и

примене нових материјала при производњи. Тако су настали материјали са добрим

механичким и триболошким карактеристикама, велике затезне чврстоће и тврдоће,

високе отпорности на високим и ниским температурама, као и материјали знатно

веће отпорности на хабање и сл.

Упоредо са развојем, производњом и применом нових материјала, морала се

развијати и технологија њихове прераде, јер, обрада дотадашњим, конвенционалним

поступцима обраде, обрада материјала је била веома отежана, а у неким случајевима

и немогућа. Методе обраде материјала се из тог разлога усавршавају, и уводе се

нови, прогресивни поступци обраде, који доприносе већој продуктивности и

економичности. То су неконвенционални поступци обраде са или без отклањања

вишка материјала.

Једна од неконвенционалних метода обраде је обрада ласером. Реч ЛАСЕР је

настала као скраћеница од речи „Light Amplification by Stimulated Emission of

Radiation“ која значи појачање светлости преко стимулисане емисије зрачења. Он је

за извор светлости код којег се за разлику од конвенционалних извора светлости,

светлост генерише механизмом стимулисане емисије.

Иако на први поглед физика ласера звучи јако компликовано, развојем

технологије ласери нас данас у великом броју окружују у нашем свакодневном

животу.

Претекавши неколико изврсних експерименталних група, први ласер

направио је 1960. gодине Теодор Х. Маиман. Његов ласер је емитовао светлост

таласне дужине 694 ηм у пулсном режиму, а ласерску емисију постигао је

стимулисаном емисијом из рубинског кристала побуђеног светлосном лампом.

Након тога, ласери почињу на велико да се производе у експерименталним

лабораторијима широм света, а коначно развојем технологије данас имамо праву

ласерску револуцију.

Ласерска технологија нашла је примену и у обради материјала. С обзиром на

циљ, овај рад се бави обрадом материјала једним од неконвенционалних поступака

обраде материјала, обраду ласером. Рад је теоријско-дескриптивног карактера. У

раду је коришћена техника анализе садржаја из неконвенционалних поступака

обраде материјала, с посебним освртом на обраду материјала ласером.

У уводном делу рада дат је значај напретку технике и технологије и

паралелном напретку технологије за обраду материјала, а такође је дат кратак

преглед настанка ласера и његове примене. Други део рада се бави суштином,

карактеристикама и производним операцијама неконвенционалних поступака

обраде, при чему је описана: електрохемијска обрада, електроерозиона обрада,

ултразвучна обрада, обрада електронским снопом, обрада ласером, обрада плазмом,

хемијска обрада, обрада воденим млазом и обрада абразивним млазом. У даљим

деловима рада је описана и приказана анализа процеса обраде ласером, технолошки

поступци, опрема за обраду и примери примене ласера, да би се извели закључци

проистекли из рада.

1

(Преузето са: http://scindeks-clanci.ceon.rs/data/pdf/0354-6829/2007/0354-

68290702075R.pdf)

2.1. ЕCМ – Елекрохемијска обрада

Елекрохемијска обрада материјала (eng. Еlectrochemical Маchining – ECM),

функционише на принципу проласка једносмерне струје кроз електрично коло

између електрода потопљених у електролит. Приликом проласком једносмерне

струје на аноди (предмету обраде) долази до анодног растварања метала и његовог

преласка у електролит. Метал се отклања из зоне обраде путем интензивног кретања

електролита, а предмет обраде поприма облик алата, односно катоде.

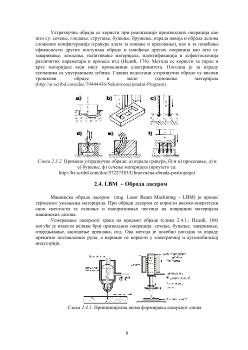

Процес обраде (сликa 2.1.1) састоји се од локалног анодног растварања при

проласку једносмерне струје високе густине кроз електролит (водени раствори

киселина, база и соли, најчешће натријум хлорида) који циркулише. До измене

конфигурације зазора између електрода (0.05÷1mm), прерасподеле густине

електричне струје, измене хидродинамичких и других параметара процеса долази

услед анодног растварања површинских слојева предмета обраде. Интензивним

кретањем електролита обезбеђује се одношење продуката анодног растварања из

зоне обраде и копирање профила катоде на површини аноде.

Овај процес машинске обраде се претежно користи за израду делова сложене

конфигурације и мале крутости, као и за обраду површина које су неприступачне за

традиционалне алате и за висококвалитетне материјале који су склони образовању

пукотина (силицијум, германијум, берилијум и сл.), као и реализацију других

производних операција.

3

Слика 2.1.1.

Шематски приказ процеса ECM методе

Предности ове методе су што:

- Компоненте не подлежу термалном као ни механичком напрезању;

- Не долази до хабања алата током рада;

- Ломљиви делови могу се лако обрађивати дужно;

- Лако се врши израда комплексних машинских делова посебно у ваздушно-

космичкој индустрији;

- Овом методом се могу производити дубоки усеци и рупе;

- Може се постићи висок степен површинске глаткости.

Ова метода има и својих ограничења, јер није погодна за израду оштрих

четвртастих облика услед тенденције електролита да еродирају оштре ивице, може

се применити на већини метала, али је опрема веома скупа, те се примењује само за

посебно специјализоване апликације. Такође, је метода ограничена на

електропроводиве материјале. Захтева се посебна опрема, те се због трошкова

метода највише користи у авио индустрији.

2.2. ЕDМ - Eлектроерозионa обрадa

Електроерозиона обрада (eng. Electric Discharge Machining – EDM) је

поступак при коме се користе термоелектрични процеси за еродирање непожељног

вишка мареријала из обратка. Тај поступак се обавља серијом електричних

пражњења, односно стварањем варница између радног предмета и алата (слика

2.2.1.) [Слика преузета са: http://www.scribd.com/doc/53652526/ Nekonvencionalni-

postupci-obrade, Миликић, стр. 60]. Они се међусобно не додирују, а између њих је

зазор који је испуњен електро не проводљивом течношћу, диелектрикумом. Зато се

ова обрада обавља у затвореној посуди. Обрадак и алат су кабловима прикључени на

извор једносмерне струје.

На једном од тих проводника налази се прекидач. Ако је

прекидач затворен, између алата и обратка се јавља електрични напон. У почетку не

тече електрична струја, пошто су обрадак и алат изоловани диелектрикумом.

Уколико се, међутим, растојање између њих постепено смањује, онда ће при неком

Слика преузета са: Недић, Б. и Лазић, М. (2007),

Производне технологије,

Обрада метала резањем,

предавања, Машински факултет Крагујевац, Крагујевац, стр. 165.

4

Отуда се ЕДМ поступци обраде деле на:

♦ ЕДМ поступке обраде пуним и

♦ ЕДМ поступке обраде жичаним електродама.

Електроерозијом се могу обрађивати сви електро проводљиви материјали без

обзира на њихова механичка својства. Међутим, примена електроерозивне обраде је

економична само код обраде челика велике тврдоће и чврстоће, као и тврдих метала,

који се класичним методама веома тешко или никако не могу обрађивати. На слици

2.2.3. приказане су основне операције које се могу остварити применом

електроерозије

(Миликић, 64.стр.).

Слика 2.2.3.

Основне операције

електроерозивне обраде:

1 . бушење;

2. израда завојних жљебова;

3. израда просторних гравура;

4. проширивање;

5. глодање;

6. брушење;

7, 8, 9. сечење материјала.

Као и код других поступака обраде и овде су најважније технолошке

карактеристике: производност, тачност израде и квалитет обрађене површине.

Важност ових карактеристика је различита и зависи од услова обраде и намене

обрађених делова.

Тако је производност процеса најважнија технолошка карактеристика са

економског аспекта. Производност или количина скинутог материјала при

електроерозивној обради се обично изражавау

(mm 3/min

) и углавном зависи од

следећих фактора: материјала обратка, параметара електричних импулса, површине

електроде – алата, врсте диелектрикума, интензитета испирања радног простора,

материјала електроде и др.

Тачност израде и квалитет обрађене површине су важне карактеристике са

аспекта функције обрађеног дела, односно његове намене. Тачност која се остварује

при обради електроерозијом зависи углавном од: фактора везаних за саму машину,

тачности израде електроде, топлотне дилатације електроде при обради, промене

радног зазора, трошења електроде и др.

Неке од технолошких карактеристика су противуречне једна другој. Тако нпр.

повећањем производности добија се лошији квалитет обрађне површине и мања

тачност. Због тога је избор оптималних технолошких карактеристика, за сваки

конкретан случај обраде, једно од најважнијих питања при свим врстама обраде па и

при електроерозивној (Миликић, 64).

6

Želiš da pročitaš svih 33 strana?

Prijavi se i preuzmi ceo dokument.

Slični dokumenti

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.