Plc uređaji Pregled

1. PRIMJENA I PROGRAMIRANJE PROGRAMIBILNIH KONTROLERA

1.1.

Uopšte o PLC kontrolerima

Uopšteno, sistem upravljanja u elektrotehnici čini skup elektronskih uređaja i opreme koji

obezbjeđuju stabilnost, tačnost i elimininaciju štetnih prelaznih stanja u proizvodnim

procesima. Sistem upravljanja može biti različitog oblika i implementacije, od energetskih

postrojenja do mašina. Sistemi upravljanja su se razvijali tokom vremena. U ranom periodu

razvoja sami ljudi su obavljali upravljačke zadatke. Krajem šezdesetih godina prošlog vijeka

sistemi upravljanja su bili zasnovani na primjeni relejne logike, zasnovane na relativno

jednostavnim logičkim algoritmima. Glavna mana relejne logike je da se pri bilo kakvoj

promjeni u sistemu upravljanja ona mora mjenjati, promjenom ožičenja ili čak ubacivanjem u

potpunosti novih sklopova. Te promjene izazivale su velike troškove ne samo za opremu već i

dugotrajne zastoje potrebne za modifikaciju i testiranje. Napredak tehnologije u izradi

mikroprocesora, u to vreme, doveo je do revolucije u sistemima upravljanja. Pojavila se ideja

o izradi elektronsko-mikroprocesorskom upravljačkom uređaju koji bi se mogao jednostavno

reprogramirati u slučaju izmjene u upravljačkim zadacima. Izrađeni su i prvi takvi uređaji, koji

su dobili naziv programabilni logički kontroleri (Programmable logic controllers) ili skraćeno

PLC. Dalji razvoj ovih uređaja je bio vrlo brz, pošto su pokazali izuzetne prednosti u odnosu

na logiku zasnovanu na primjenu releja, jer nemaju mehaničkih pokretnih dijelova,

fleksibilniji su zbog mogućnosti programiranja, manja je moguća pojava grešaka tokom

ožičavanja, manjih su dimenzija, imaju manju sopstvenu potrošnju i pouzdanost rada im je

velika. Prema standardima Udruženja proizvođača električne opreme (The National Electrical

Association – NEMA) programabilni logički kontroler definisan je kao: “Digitalni elektronski

uređaj koji koristi programabilnu memoriju za pamćenje naredbi kojima se zahtjeva

izvođenje specifičnih funkcija, kao što su logičke funkcije, sekvenciranje, prebrojavanje,

mjerenje vremena, izračunavanje, u cilju upravljanja različitim mašinama i procesima”. PLC

kao industrijski računar samim svojim dizajnom predviđen je za primenu u neposrednom

okruženju procesa sa kojim upravlja, tako da je otporan na razne nepovoljne uticaje, prašina,

vlaga, visoka temperatura, vibracije i elektromagnetne smetnje, tako da se obično

primenjuje za riješavanje decentralizovanih upravljačkih zadataka, na samom mjestu

upravljanja, gde se povezuje preko ulaza i izlaza sa uređajima kao što su operatorski paneli,

motori, senzori, prekidači, ventili i sličnim. PLC kao i svaki računar ima operativni sistem, koji

svakako ima mnogo manje mogućnosti od operativnih sistema opšte namjene, ali u današnje

vreme opšte potrebe za komunikacijama, može u potpunosti da ih podrži. Stoga je moguće

izvesti povezivanje programabilnih logičkih kontrolera (PLC-a) i eventualno centralnog

računara ili drugih računara, radi rešavanja složenijih upravljačkih zadataka ili jednostavne

akvizicije podataka i upravljanja sa daljine. Mogućnosti komunikacije među PLC uređajima su

tako velike da omogućavaju visok stepen iskorišćenja i koordinacije procesa, kao i veliku

fleksibilnost u realizaciji upravljačkog procesa, tako da mogućnost komunikacije kao i

fleksibilnost pretstavljaju glavne prednosti primjene riješenja sa PLC uređajima.

1

1.2. PLC kontroler

PLC kontroler je elemenat automatizovanog sistema, koji na osnovu prihvaćenih ulaznih

signala sa ulaznih uređaja, po određenom programu, formira izlazne signale sa kojima

upravlja izlaznim uređajima. U automatizovanom sistemu, PLC kontroler je obično centar

upravljanja. Izvršavanjem programa smeštenog u programskoj memoroji, PLC neprekidno

posmatra stanje sistema preko ulaznih uređaja. Na osnovu logike implementirane u

programu PLC određuje koje akcije trebaju da se izvrše na izlaznim uređajima. Za upravljanje

složenim procesima moguće je povezati više PLC kontrolera među sobom ili sa centralnim

računarom.

Prema broju ulazno/izlaznih priključaka PLC uređaji mogu se načelno podijeliti na mikro sa

maksimalno do 32, male do 256, srednje do 1024 i velike PLC-e preko 1024 ulazno/izlaznih

priključaka. Sa povećanjem broja priključaka mora se povećati i brzina procesora kao i

količina memorije a samim tim i složenost i cijena samog uređaja raste

.

1.3 Ulazni uređaji

Ulazni uređaji čije signale prihvata PLC, mogu biti vrlo različiti. Po tipu signala koji daju na

svom izlazu mogu se podeliti na digitalne (kontaktne prirode ON / OFF) i analogne.

Karakteristični digitalni ulazni uređaji su tasteri, prekidači, krajnji prekidači, fotoćelije,

presostati, temostati i drugi. Karakteristični analogni ulazni uređaji su termoelementi,

otpornički termometri i drugi pretvarači električnih i neelektričnih veličina u standardne

strujne i naponske signale. Ulazni signali pri tome se moraju prilagoditi sa odgovarajućim PLC

ulaznim modulima. Ulazni moduli konstruišu se za prihvat jednosmernih i naizmeničnih

električnih signala naponskih nivoa od 10 do 250V, strujnih nivoa od 0(4) do 20mA, signala

na TTL nivou, impulsnih ulaza sa brojačkim ili interapt prihvatom i slično.

Slika 1. Tipični ulazni uređaji

2

na računaru (bez potrebe za izmjenama u ožićenju, sem ukoliko se ne zahjteva

dodavanje nekog ulaznog ili izlaznog uređaja).

Potreban je znatno manji broj rezervnih delova.

Mnogo je jeftiniji u poređenju sa konvencionalnim sistemom, naročito u sistemima

gde je potreban veliki broj U/I uređaja.

Pouzdanost PLC-a je veća od pouzdanosti elektro-mehaničkih releja i tajmera.

1.6. Opis sistema upravljanja sa PLC uređajem

Sistem koji se automatizuje odnosno na koji se želi primjeniti automatsko upravljanje naziva

se objekat upravljanja. Rad objekta upravljanja se konstantno prati ulaznim uređajima

(senzorima) koji daju informaciju PLC uređaju o zbivanju u sistemu. Kao odgovor na to PLC

šalje signal spoljnim izvršnim elementima koji zapravo kontrolišu rad sistema na način kako

je to programer programom odredio. Programer PLC uređaj programira na osnovu zahteva i

postavljenih kriterijuma definisanih tehnološkim zadatkom. Program se piše u namjenskom

programskom jeziku, koji svaki proizvođač daje uz svoj PLC, a koji pretstavlja kombinaciju

programskog editora, kompajlera i komunikacionog softvera. U editoru se program piše

prateći redoslijed operacija upravljanja, a zatim se proverava njegova sintaksa i vrši

kompajliranje. Ako je sve u redu, komunikacionom vezom softver se šalje u memoriju PLC-a

gde se smiješta i pokreće. Ulazni i izlazni uređaji, koji se povezuju sa PLC uređajem,

optimalno se odabiraju na osnovu zahteva i postavljenih kriterijuma definisanih u

tehnološkom zadatku koje treba da zadovolje. Ulazni uređaji su prekidači, senzori i davači.

Izlazni uređaji mogu biti solenoidi, releji, elektromagnetni ventili, motori, kontaktori kao i

uređaji za svetlosnu i zvučnu signalizaciju.

4

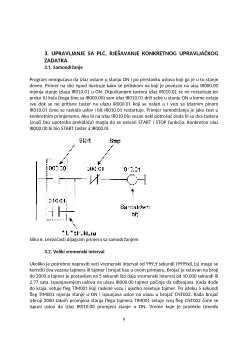

1.7. Sistemski pristup projektovanju sistema upravljanja pomoću PLC uređaja

5

kuća bi bio da se sprovede jedan normalno otvoren prekidač od svakih vrata do alarma

(upravo kao i prekidač za zvono). Tada, ako bi se vrata otvorila, to bi zatvorilo prekidač i

alarm bi se aktivirao. Ovako izveden sistem bi radio ali bi bilo problema. Neka se pretpostavi

da prekidač ne radi, da je žica slučajno u prekidu ili se recimo prekidač polomi, itd (ima

mnogo načina na koje bi sistem mogao da postane nefunkcionalan). Problem je što domaćin

nikad ne bi znao da sistem ne radi. Provalnik bi mogao da otvori vrata, prekidač ne bi radio i

alarm se ne bi aktivirao. Očigledno ovo nije dobar način kako napraviti sistem. Sistem treba

da se postavi tako da se alarm aktivira od strane provalnika ali i sam od sebe ako neka od

komponenti ne funkcioniše (domaćin svakako želi da zna ako sistem ne radi). Obzirom na ove

nove okolnosti bolje je koristiti prekidač sa normalno zatvorenim kontaktima koji će

detektovati neovlašćen ulaz (otvaranje vrata prekida tok struje i taj signal se koristi za

aktiviranje zvučnog signala) ili kvar na sistemu kao što je prekid žice. Razmatranja kao što su

ova su još značajnija u industrijskom okruženju gdje bi kvar mogao da prouzrokuje povredu

nekog radnika. Jedan od takvih primjera gde se koriste izlazi sa normalno zatvorenim

kontaktima je sigurnosna ograda kod mašina za sečenje. Ukoliko se vrata ograde otvore

prekidač djeluje na izlaz sa normalno zatvorenim kontaktima i prekida kolo za napajanje čime

mašina staje i time sprječava povrede radnika. Pojmovi normalno otvoren i normalno

zatvoren se mogu primeniti i na senzore. Senzori se koriste da bi se osjetilo prisustvo fizičkih

objekata, izmjerila neka količina ili veličina. Na primer, jedna vrsta senzora može da se koristi

da bi se detektovalo prisustvo kutije na pokretnoj traci, druga vrsta može da se koristi za

mjerenje fizičke veličine kao što je toplota itd. Ipak, većina senzora je tipa prekidača. Njihov

izlaz je u stanju ON ili OFF u zavisnosti od toga šta senzor oseća. Neka se kao primer uzme

senzor koji je napravljen da oseti metal kada metalni deo prolazi kraj senzora. Za tu namjenu

mogao bi se upotrebiti senzor sa normalno otvorenim ili sa normalno zatvorenim kontaktom

na izlazu. Ako bi bilo potrebno obavestiti PLC svaki put kada deo prođe kraj senzora, trebalo

bi izabrati senzor sa normalno otvorenim izlazom. Izlaz senzora bi se aktivirao samo ako bi

metalni deo bio ispred senzora i odmah isključio kad bi dio prošao. PLC bi onda mogao da

izračuna broj puta koliko se normalno otvoren kontakt na izlazu senzora aktivirao i time znao

koliko je metalnih delova prošlo kraj senzora.

Pojmove normalno otvoren i normalno

zatvoren kontakt treba i konkretno pojasniti na primjeru ulaza i izlaza samog PLC kontrolera.

Najlakše ih je objasniti baš na primeru releja.

Slika 4. Primer normalno otvorenih i zatvorenih kontakata na izlazu PLC kontrolera

7

Želiš da pročitaš svih 28 strana?

Prijavi se i preuzmi ceo dokument.

Slični dokumenti

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.