Strategija upravljanja opremom – implementacija održavanja tehnikih sistema Pregled

1

1. STRATEGIJA UPRAVLJANJA OPREMOM – IMPLEMENTACIJA

ODRŽAVANJA TEHNI

Č

KIH SISTEMA

1.1. Uvod

Tehni

č

ka dijagnostika

je prevashodno vezana za pojam

održavanja

svih tehni

č

kih sistema, kako

glavnih tako i prate

ć

ih industrijskih oblasti u svetskoj privredi.

Održavanje, u industrijskim uslovima, podrazumeva održavanje kriti

č

ne opreme za proizvodnju u

operativnom stanju ili vra

ć

anje iste u operativno stanje. Ipak, tehni

č

ku dijagnostiku treba posmatrati

na višem nivou – u 21. veku

ć

e u ve

ć

oj meri biti potrebna odre

đ

ena

strategija upravljanja

opremom

.

Bi

ć

e potrebno da rad svakog odeljenja i pojedinca bude potpuno koordiniran i da podrazumeva

me

đ

usobnu podršku kako bi se ostvarila maksimalna pouzdanost i dostigli maksimalni proizvodni

kapaciteti kriti

č

ne opreme tokom celog njenog životnog ciklusa.

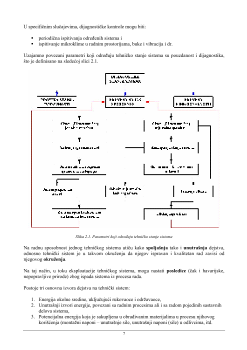

Upravljanje opremom obuhvata tri proverene strategije uz istovremeno menjanje ’’kulture’’ u

okviru održavanja i u pravcu (s ciljem) održavanja:

1.

Total Productive Maintenance

(TPM – totalno proizvodno ili produktivno održavanje),

2.

Reliability Centered Maintenance

(RCM – održavanje usmereno na pouzdanost) i

3.

Efektivno Koriš

ć

enje Informacija

.

Izbegavanje posledice kvarova primenom intiligentih alata i aplikacija modernih tehnologija,

prvenstveno

monitoringa

stanja i uslova, i efektivno korištenje ta

č

ne, blagovremene i kompletne

informacije – predstavlja tre

ć

u pomenutu strategiju.

Utvr

đ

ivanje stanja mašine je jedan od klju

č

nih problema u procesu njenog održavanja.

Potrebno je pratiti promenu stanja pojedinih parametara sklopova i elemenata koji vremenom

dovode do slabljenja, a ako se ništa ne preduzima i do kvara, odnosno prekida rada.

Tako

đ

e je urgentno da se u slu

č

aju iznenadnog kvara otkrije šta je uzrok, u

č

emu je kvar i kako ga

otkloniti.

Ciljevi svakog programa održavanja su slede

ć

i:

ƒ

Eliminacija kvarova mašine.

Č

esta je situacija da havarijski kvar izaziva zna

č

ajna

prate

ć

a ošte

ć

enja na mašini,

č

ime se zna

č

ajno uve

ć

avaju troškovi popravke.

Potpuna eliminacija kvarova trenutno nije mogu

ć

a u praksi, me

đ

utim, ovom cilju

se može približiti sistemati

č

nim pristupom u održavanju.

ƒ

Ostvarivanje mogu

ć

nosti predvi

đ

anja i ta

č

nog planiranja potreba za održavanjem.

Ovo uklju

č

uje minimiziranje inventara rezervnih delova i zna

č

ajno umanjenje

prekovremenog rada. U idealnom slu

č

aju, popravke mašinskih sistema se planiraju

za period planskog zastoja postrojenja.

ƒ

Pove

ć

anje pogonske spremnosti postrojenja, tako što bi se zna

č

ajno umanjila šansa

pojave otkaza tokom rada, kao i održavanje operativnog kapaciteta sistema

pomo

ć

u smanjenja perioda zastoja kriti

č

nih mašina. U idealnom slu

č

aju, radno

stanje svih mašina bi bilo poznato i dokumentovano.

ƒ

Obezbe

đ

ivanje predvidivog i razumnog radnog vremena za osoblje angažovano

na održavanju.

2

Kako bi se dobila predstava o savremenim programima održavanja baziranim na tehni

č

koj

dijagnostici, neophodno je detaljnije sagledati istorijska iskustva.

Najraniji tip održavanja je bio rad do otkaza, što je podrazumevalo rad mašine do pojave kvara koji

bi je zaustavio. Ovakav pristup je o

č

igledno skup, s tim da najve

ć

i deo troškova nastaje zbog

nepredvidivog stanja mašine. Iznena

đ

uju

ć

e je koliko je ovakav pristup u primeni i danas u našoj

industriji. Reaktivan na

č

in.

Postupno se došlo do ideje o periodi

č

nom preventivnom održavanju, što je obuhvatalo demontažu i

remont mašine u redovnim intervalima. Po ovoj teoriji, mašina

ć

e se manje kvariti u radu, ukoliko

se remontuje. Preventivno održavanje je egzistiralo dug period vremena, ali je postalo izuzetno

zastupljeno po

č

etkom osamdesetih godina prošlog veka. Nesmetan rad mašine nije prekidan prema

teoriji "popravi je ako nije pokvarena".

Najnovija saznanja u oblasti održavanja su nazvana "pro-aktivna", i obuhvataju tehniku takozvane

"analize osnovnog uzroka otkaza" po kojoj je neophodno otkriti i otkloniti osnovni uzrok otkaza

mašine.

Godine 1991. ura

đ

ena je me

đ

unarodna analiza ve

ć

ine tipova industrijskih postrojenja i otkriveno je

da su sve navedene tehnike održavanja u primeni i to u slede

ć

em obimu:

ƒ

Više od polovine

č

asova održavanja je potrošeno na reaktivan na

č

in, vrše

ć

i hitne popravke u

neplanskom periodu.

ƒ

Manje od 10% sati na održavanju je potrošeno na preventivno održavanje,

ƒ

Manje od 40% aktivnosti na održavanju je planskog karaktera i

ƒ

Izuzetno malo vremena je potrošeno na aktivne tehnike, izme

đ

u ostalog i tehnike

dijagnosti

č

kih metoda.

Na osnovu ovih podataka može se videti da postupci održavanja još uvek nisu sistemski došli do

poslednjeg kvartala 20. veka, a kamoli ušli u 21. vek. Razumno je da savremeni program

održavanja celokupne rudarske opreme obuhvati elemente svih ovih tehnika, a razlog za to je,

izme

đ

u ostalog, i ekonomske prirode.

1.2. Komponente programa održavanja

1.2.1. Održavanje tipa "rad do otkaza"

Održavanje

"rad do otkaza"

se još naziva i

"krizno održavanje"

ili

"histeri

č

no održavanje"

i to sa

dobrim razlogom. Ovaj oblik je bio dominantan oblik održavanja dug period vremena, a njegovi

troškovi su relativno visoki zbog neplanskog zastoja, ošte

ć

enja opreme i prekovremenog rada.

Kod ovog tipa, menadžment i služba održavanja su pod kontrolom stanja mašina, a stvarno stanje

kompletne opreme se samo naslu

ć

uje. Zbog ovoga je prakti

č

no nemogu

ć

e planirati potrebe

održavanja, a najgore je što se ne može predvideti stanje spremnosti ukupnog sistema.

"Rad do otkaza"

treba da bude samo mali deo savremenog programa, pošto u nekim situacijama

ima svrhe primeniti ovakav pristup. Primer je postrojenje u kome je angažovan veliki broj sli

č

nih

4

1.2.3. Prediktivno održavanje

Slede

ć

e unapre

đ

enje koncepcije održavanje je bio prelaz na

prediktivno

održavanje, koje je

zasnovano na utvr

đ

ivanju stanja mašine tokom rada. Ova koncepcija se

č

esto kod naziva i

održavanje po stanju

, tj. na osnovu utvr

đ

enog stanja.

Ovakva tehnika je zasnovana na

č

injenici da

ć

e ve

ć

ina elemenata mašine ispoljiti nekakav tip

"upozorenja" pre sopstvenog otkaza. O

č

itavanje ovih simptoma, na koje nas mašina upozorava,

zahteva nekoliko tipova ispitivanja bez razaranja, kao što su analiza ulja, habanje, analiza

č

estica,

analiza vibracija i merenja temperature.

Primena ovih tehnika u cilju odre

đ

ivanja stanja mašine rezultuje se u zna

č

ajno efikasnijem

održavanju u odnosu na ranije tipove održavanja. Prediktivno održavanje omogu

ć

ava menadžmentu

da kontroliše opremu i program održavanja. U preduze

ć

u koje koristi prediktivno održavanje, stanje

ukupne opreme je poznato u svakom trenutku,

č

ime se omogu

ć

ava zna

č

ajno preciznije planiranje.

Ovaj vid održavanja koristi brojne razli

č

ite discipline, od kojih je najzna

č

ajnija periodi

č

na analiza

vibracija.

Ve

ć

je mnogo puta dokazano da u odnosu na druge tehnike ispitivanja bez razaranja, analiza

vibracija pruža najviše informacija o stanju elemenata mašine. Neke mašine, koje su od klju

č

nog

zna

č

aja za rad celokupnog postrojenja, mogu biti predmet neprekidnog monitoringa vibracija, što

zna

č

i da bi postojalo upozorenje, odnosno oglasio bi se alarm

č

im se vibracije pove

ć

aju preko

unapred odre

đ

enog nivoa. Tako se spre

č

ava brzo širenje kvara i pojava havarijskog otkaza.

Mali broj rudarskih mašina pa i mašina uopšte, za sada, ima ovakav sistem monitoringa. Naprimer,

kod nas ni jedna rudarska mašina, ni jedan površinski kop ih nema, što ne zna

č

i da ih ubudu

ć

e ne

ć

e

imati.

Analiza ulja i

č

estica nastalih habanjem su važne komponente savremenih planskih programa,

posebno kod kriti

č

ne ili izuzetno skupe opreme. Termografija je merenje površinske temperature

infracrvenom detekcijom i od velike je koristi kod detektovanja problema u elektro instalaciji

(prekida

č

i), kao i kod drugih delova sa otežanim pristupom. Analiza krive struje motora je veoma

korisna tehnika za detekciju napuklih ili polomljenih šipki rotora, i to tokom rada motora.Testiranje

elektri

č

nim udarima statora motora se može iskoristiti za detekciju po

č

etne faze otkaza izolacije.

Osnovna prednost prediktivnog održavanja je ve

ć

a pogonska spremnost postrojenja zbog ve

ć

e

pouzdanosti opreme. Vremenski trend razvoja otkaza kod mašine se može pažljivo pratiti i na

osnovu toga planirati održavanje, a u skladu sa planskim zastojima. Brojne industrije izveštavaju o

pove

ć

anju produktivnosti za 2 do 10% na osnovu primene prediktivnog održavanja. Sli

č

ni odnosi

pove

ć

anja pogonske spremnosti se o

č

ekuju sigurno i kod velikih i zna

č

ajnih sistema u rudarskoj i

naftno-gasnoj industiji.

Slede

ć

a korist prediktivnog održavanja su manji troškovi za rezervne delove i radnu snagu.

Popravka mašine koja je otkazala tokom rada može da bude i do deset puta skuplja nego

predvi

đ

ena, planska popravka iste mašine. Veliki broj novih mašina otkazuje ubrzo posle puštanja u

rad zbog otkaza koji se javljaju u periodu uhodavanja ili zbog nepravilne montaže.

Prediktivne tehnike se mogu iskoristiti u cilju obezbe

đ

ivanja pravilne saosnosti i sveukupnog

integriteta instalirane mašine, pri prvom puštanju u rad. Mnoga postrojenja uslovljavaju

primopredaju nove instalirane opreme na osnovu potvrde dobijene merenjem vibracija. Prediktivno

održavanje umanjuje verovatno

ć

u pojave havarijskog otkaza mašine,

č

ime se unapre

đ

uje i zaštita na

radu. Postoje brojni primeri povreda na radu, sa smrtnim ishodom, zbog iznenadnih otkaza mašina.

5

1.2.3. Proaktivno održavanje

Poslednja inovacija u oblasti prediktivnog održavanja je takozvano proaktivno održavanje, koje

primenjuje razne tehnologije u cilju produženja veka mašina i radi prakti

č

ne eliminacije reaktivnog

održavanja.

Osnovni deo proaktivnog programa je analiza osnovnog uzroka kvara, odnosno utvr

đ

ivanje

mehanizama i uzroka pojave kvara na mašini. Fundamentalni uzroci pojave otkaza na mašinama se

na ovaj na

č

in mogu otkloniti, a mehanizmi otkaza se postepeno mogu inženjerskim pristupom

eliminisati sa svake mašinske instalacije. Ve

ć

dugo vremena je poznato da su debalans i nesaosnost

osnovni uzroci ve

ć

ine otkaza na mašinama. Oba ova uzroka generišu dodatne sile na ležajeve,

skra

ć

uju

ć

i njihov vek. Zna

č

ajno je bolji pristup precizno balansirati i poravnati mašinu, uklju

č

uju

ć

i

verifikaciju sa rezultatima analize vibracija, nego neprestano zamenjivati pohabane ležajeve.

Precizno poravnavanje (saosnost):

U jednom ameri

č

kom

č

asopisu je objavljen podatak da je precizno poravnavanje produžilo vek

ležaja za faktor 8, kod velike klase rotacionih mašina. Pored ovoga, prijavljena je ušteda od 7% u

okviru ukupnog održavanja i 12% pove

ć

anja raspoloživosti mašina. Kvarovi mašina uzrokovani

nesaosnoš

ć

u su prepolovljeni. Pored navedenog, prednost preciznog poravnavanja je i ušteda u

snazi. Nedavno ura

đ

ena ameri

č

ka studija je dokumentovala uštedu snage od 11% na osnovu

preciznog poravnavanja, kod jednostavne grupe mašina (motori i pumpe). Ovo je posledica da su

gubici snage u savijanju spojnica, vibracijama mašine i zagrevanju ležajeva manji. Nov

č

ane uštede

u ovom slu

č

aju, samo na osnovu manje potrošnje snage, su duplo ve

ć

e nego troškovi održavanja

ovih mašina.

Nove instalacije:

Poznata je

č

injenica da veliki broj novih mašina ima defekte i u trenutku montaže. Ovi defekti

mogu nastati od neodgovaraju

ć

e montaže, izazvana lošim osloncima – temeljima i lošem

poravnavanju, pa sve do defektnih delova – elemenata, kao što je loš ležaj, savijeno vratilo itd.

Proaktivni program održavanja bi obuhvatio testiranje nove opreme i instalacija, a u cilju

sertifikacije odnosno potvr

đ

ivanja performansi u okviru strogih standarda. Isti standardi bi se

odnosili na rekonstruisane i remontovane mašine. Ovakav tip testiranja može voditi ka formiranju

karakteristi

č

ne specifikacije performansi, koje su u mnogim slu

č

ajevim strože nego specifikacija i

toleranacije proizvo

đ

a

č

a opreme. Klju

č

ni element proaktivnog pristupa je obuka osoblja na

održavanju, u cilju primene ovih osnovnih principa.

Koristi od proaktivnog održavanja:

Uspešan proaktivni program održavanja bi postepeno, tokom vremena, projektno-inženjerskim

zahvatima otklonio problem koji ima mašina, a što bi za posledicu imalo zna

č

ajno produžen vek

mašine, skra

ć

en period zastoja i pove

ć

an proizvodni kapacitet. Jedna od najboljih osobina

proaktivnog pristupa je da su njegove tehnike nadogra

đ

uju na tehnike koje se koriste u

prediktivnom programu, tako da se lako mogu dodati u postoje

ć

e programe. Danas je ve

ć

o

č

igledna

neophodnost za izbalansiranim pristupom održavanju, uklju

č

uju

ć

i odgovaraju

ć

e metode

preventivnog, prediktivnog i proaktivnog održavanja, pri

č

emu ovi elementi nisu nezavisni, ve

ć

treba da budu integralni deo jedinstvenog programa održavanja.

Želiš da pročitaš svih 20 strana?

Prijavi se i preuzmi ceo dokument.

Slični dokumenti

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.