Vruće cinkovanje čeličnih konstrukcija Pregled

Vruće cinkovanje čeličnih konstrukcija

-saveti za projektante, proizvođače i korisnike-

TEHNOLOGIJA

Proces vrućeg cinkovanja se sastoji iz dva dela: hemijska priprema i samo cinkovanje materijala.

Hemijsku pripremu materijala čini niz postupaka:

- Odmašćivanje - zavisi od materijala koji se odmašćuje, pa se shodno tome biraju najpovoljnija sredstva

(najčešće deterdžent).

- Ispiranje - Nakon odmašćivanja materijal se ispira u vodi.

- Dekapiranje - Uklanjanje oksidnih slojeva u rastvoru kiseline.

- Ispiranje - Materijal se ispira nakon dekapiranja i priprema za proces fluksovanja.

- Fluksovanje - Pre uranjanja u vruć cink materijal mora biti prekriven slojem fluksa.

- Potapanje u rastopljen cink - materijal se potapa u rastop cinka na temperaturi između 430-460 C.

Za vreme vrućeg cinkovanja cink sa gvožđem stvara sloj legure cinka i gvožđa.

- Proces se završava ispekcijom komada.

MATERIJALI POGODNI ZA VRU

]

E CINKOVANJE

Većina materijala koji sadrže gvožđe, vruće valjani čelici, hladno valjani čelici, čelici za livenje, gvožđe

za izvlačenje, gvožđe za livenje se mogu uspešno zaštiti od korozije metodom vrućeg cinkovanja.

Hemijski sastav materijala utiče na karakteristike cinkovanih komada. Tipičan odnos legure cinka i

gvožđa u odnosu na debljinu zaštitnog sloja nastalog posle vrućeg cinkovanja iznosi 50-70%. U

zavisnosti od procenta određenih elemenata u materijalu taj odnos može dostići gotovo 100%. Razlike

zaštitnog sloja sastavljenog prvenstveno od legure cinka i gvožđa od tipičnog sloja: - izgled - legura

cinka i gvožđa ima mat sivi izgled zbog odsutnosti slobodnog cinka. Sloj slobodnog cinka daje sjajniju

površinu zaštitnog sloja. - prijanjanje - u retkim slučajevima gde je zaštitni sloj izuzetno tanak, postoji

mogućnost problema odnošenja pod uslovima spoljnog pritiska (toplota, oštar udar,...).

Različiti izgled zaštitnog sloja (matirana ili sjajna) ne mora da znači bolju ili lošiju dugotrajnu zaštitu od korozije.

Smernica za izbor čelika koji obezbeđuje dobijanje dobre zaštitne površine poželjno je da bude: - ugljenika manje od

0.25%, fosfora manje od 0.04% i magnezijuma manje od 1.35% - silicijuma manje od 0.03% ili između 0.15% i

0.25%. Sadržaj fosfora ne bi trebalo da bude veća od 0.04% za čelike koji se podvrgavaju vrućem cinkovanju. Fosfor

deluje kao katalizator i povećava debljinu sloja legure cinka i gvožđa. Ovaj porast je nekontrolisan za vreme procesa.

tabela: debljina prevlake za ne-centrifugalno nanošenje (ISO 1461)

materijal i veličina

minimum lokalne

debljine prevlake (µm)

minimum prosečne debljine

prevlake (µm)

čelik > 6 mm

70

85

3 mm < čelik < 6 mm

55

70

1,5 mm < čelik < 3

mm

45

55

čelik < 1,5 mm

35

45

odlivak > 6 mm

70

80

odlivak < 6 mm

60

70

tabela: debljina prevlake za centrifugalno nanošenje (ISO 1461)

materijal i veličina

minimum

lokalne

debljine

prevlake (µm)

minimum prosečne

debljine prevlake

(µm)

zavrtnji,

navrtke

prečnik > 20 mm

45

55

6 mm < prečnik < 20

mm

35

45

2. NOSENJE KONSTRUKCIJE

Treba predvideti na svakom komadu otvor za vešanje konstrukcije. Za komade dužine do 1600 mm

potreban je jedan otvor na vrhu udaljen 20 mm od kraja. Za komade duže od 1600 mm potrebna su dva

otvora - po jedan na svakom kraju. - Prečnik otvora zavisi od veličine i tezine konstrukcije. Minimalni

prečnik otvora je 8 mm. Nekoliko primera otvora za vešanje kodrazličitih vrsta profila.

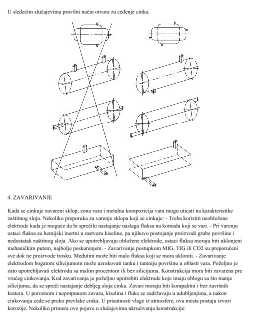

3. CEĐENJE CINKA

Na svakom predmetu treba ostavljati dovoljan i slobodan prostor za prolaz i ceđenje cinka za vreme

postupka vrućeg cinkovanja. -Kod poprečnih ukrućenja, bolje je obezbediti iskošenje od otvora u uglu,

ukoliko je moguće. Na nosačima koji se završavaju pločom moguće je obezbediti odgovarajući otvor

kao na skici.

Želiš da pročitaš svih 13 strana?

Prijavi se i preuzmi ceo dokument.

Slični dokumenti

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.