Zaštita od požara i tehnološki procesi u prehrabenoj industriji

UNIVERZITET U NIŠU

FAKULTET ZAŠTITE NA RADU

Tehnološki sistemi i zaštita

Tema:

Zaštita od požara i tehnološki procesi u prehrabenoj

industriji

- Seminarski rad -

Mentor:

Krstić Ivan

Autori:

Stanković Miloš 078

Lončar Dušan 07281

Krstić Slobodan 0737

Miljković Miljana 07178

Niš, 2014. godine

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 3

SADŽAJ

:

I. PREVENTIVNE MERE ZAŠTITE OD POŽARA I EKSPLOZIJA U PROIZVODNIM

PROCESIMA U PREHRAMBENOJ INDUSTRIJI

2. GRAĐEVINSKE MERE ZAŠTITE OD POŽARA

3. MAŠINSKE MERE ZAŠTITE OD POŽARA

II. TEHNOLOŠKI PROCES PROIZVODNJE KEKSA U FABRICI ZA PROIZVODNJU

KONDITORSKIH PROIZVODA

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 5

UVOD:

Obimnija inženjerska istraživanja u oblasti zaštite od požara počela su krajem prošlog veka.

U to vreme u SAD se povezuje veći broj inženjera koji su se bavili brojnim problemima zaštite od

požara - posebno u izgradnji hidrantskih instalacija, Jnstalacija za automatsko gašenje i dr., koji

1896. osnivaju National Fire Protection Association (NFPA -nacionalnu asocijaciju za zaštitu od

požara). Nešto kasnije osniva se u Velikoj Britaniji slična asocijacija firmij agencijaosiguranja

pojedinaca i drugih - FPA. U Nemačkoj je već 1892. u Braunšvajgu vršeno ispitivanje vrata

otpornih prema požaru, električnih uređaja za rad u uslovima eksplozivnih smeša i mnoge druge

opreme.

Početkom XX veka sve je značajnija uloga onih u ovim asocijacijama koji se bave

preventivom, pa se ovi stručnjaci iz SAD, Velike Britanije i drugih zemalja okupljaju i saraduju.

Krajem 20-tih godina ovog veka izučavaju se u laboratorijama uslovi paljenja uzoraka materijala

koji se često primenjuju, analizira dinamika gorenja u flinkciji položaja uzoraka, uočava uticaj

specifičnog požarnog opterećenja na razvoj požara u prostoriji itd.

Proizvodnja keksa i proizvoda srodnih keksu zasniva se na svojstvima tehnološkog kvaliteta

brašna koje je sposobno da uz mast, šećer, vodu i druge dodatke u uslovima mehaničkog rada gradi

testo različite konzistencije. Sirovinski sastav i konzistencija testa su uslov za način obrade testa.

Oblikovani komadi testa se termički obrađuju, hlade i pakuju u kesicu, paketić ili kutiju. Pakovani

proizvod slaže se u kartonsku kutiju, skladišti i transportuje do potrošača.

Keks i proizvodi srodni keksu (u daljem tekstu keks) mogu se podeliti u grupe na osnovu

sirovinskog sastava i načina mehaničke obrade testa. U okviru svake grupe proizvode se različite

vrste čiji je sirovinski sastav sličan, a razlike su u izboru sredstava za aromatizovanje i završrioj

obradi (premazivanje, posipanje, punjenje, prelivanje ili samo ukrašavanje čokoladnim prelivom i

slično).

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 6

I.

PREVENTIVNE MERE ZAŠTITE OD POŽARA I EKSPLOZIJA U

PROIZVODNIM PROCESIMA U PREHRAMBENOJ INDUSTRIJI

1. LOKACIJA

1.1. Makrolokacija

Pre početka izgradnje odnosno pri izboru lokacije za izgradnju objekta čija je namena

skladištenje i meljava žitarica moraju se imati u vidu opasnosti koje proizilaze iz tehnološkog

procesa i razmere njihovog delovanja u slučaju havarija na okolinu. Ovakve objekte treba graditi

van naseljenih mesta, odvojiti ih po mogućnosti zelenim pojasevima od naseljenog dela i povezati

ih magistralnim saobraćajnicama do najbliže vatrogasne jedinice, za slučaj potrebe brzog

intervenisanja. Prilazni putevi moraju biti najmanje sa dve strane . Jedini problem može

predstavljati udaljenost vatrogasne jedinice, neprirodne i prirodne prepreke na putevima (železnički

prelazi sa rampom, zaleđeni putevi zimi, gužva u saobraćaju i dr.), ali sve je to rešivo ako se

problemi unapred lociraju i reše dobrom organizacijom.

1.2. Mikrolokacija

U pogledu međusobnog položaja objekata unutar odabrane lokacije razmaci bi trebali biti

određeni nizom poznatih faktora kao što su: opasnost od tehnološkog procesa, požarno opterećenje,

zapaljivost građevinskih materijala i njihova otpornost na dejstvo požara. Poznato je da se na

lokaciji mlinova i silosa nalaze visoki objekti (preko 22 m), sa visokim požarnim opterećenjem

(iznad 2 GJ/m

2

), tako da se u slučaju požara javljaju visoke temperature, a u slučaju eksplozije

pritisci intenziteta do 12 bara. Prema tome, takve objekte najbolje je locirati kao slobodno stojeće, s

određenim međusobnim razmacima, koji sprečavaju širenje na susedne objekte.

Minimalna udaljenost između objekata koji su ugroženi požarom kreće se između 1,5 – 2 h

(visine objekta). Čim je ta udaljenost manja, opasnost od prenošenja toplote zračenja plamena je

veća, a time i mogućnost prenošenja, tj. širenja požara. Ipak, treba istaći da se pitanje lokacije ne

može rešavati isključivo sa gledišta zaštite od požara, nego se pri ovome moraju imati u vidu i

mnoga druga pitanja npr. urbanistička rešenja i dr.

1.3. Prilazne saobraćajnice

Unutrašnji putevi u objektima treba da imaju dovoljno prostora za manevrisanje sa robom i

materijalima i viljuškarom za utovar i istovar robe kao i za slobodno kretanje ljudstva pri

eventualnoj evakuaciji.

Što se tiče prilaska vatrogasnih vozila unutrašnji putevi dozvoljavaju prilaz svim

vatrogasnim vozilima kako navalnim i cisternama tako i lestvama i hidrauličnim platformama.

Takođe je moguće nesmetano kretanje vatrogasnih vozila u krug oko objekta.

1.4. Preventivne mere

Svi putevi u krugu preduzeća namenjeni za kretanje vozila, smatraju se saobraćajnicama, pa

stoga uvek moraju biti čisti - bez prepreka zbog potrebe prolaza vatrogasnih vozila i vozila za

evakuaciju materijala. Ove saobraćajnice moraju biti uvek obeležene odgovarajućim znacima

(pravci kretanja, požarni put i žuto obeležene kolovozne trake).

Zabranjuje se parkiranje motornih vozila na požarnim saobraćajnicama.

Zabranjuje se stavljanje i držanje ambalaže i paleta na spoljnim saobraćajnicama.

Pravilnik o tehničkim normativima za pristupne puteve, okretnice i uređene platoe za vatrogasna vozila u blizini

objekata sa povećanim rizikom od požara „Sl. list SFRJ", broj 08/95.

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 8

2.2. Požarni sektori

Požarni sektor je osnovna prostorna jedinica objekta koja se može samostalno tretirati u

pogledu nekih tehničkih i organizacionih mera zaštite od požara, a odeljen je od ostalih delova

objekta konstrukcijama otpornim prema požaru. Jedan požarni sektor čini jedna ili više prostorija,

obično na istoj etaži, koje predstavljaju funkcionalnu celinu unutar koje bi bilo neopravdano i

neekonomično stvarati manje požarne celine pregrađivanjem i korišćenjem vrata i klapni otpornih

prema požaru. Tehnološki proces je i tako izgrađen da se na svakom spratu obavlja posebna

operacija.

Bitno je da se požarni sektori formiraju tako da se onemogući prenošenje požara na ostale

prostore objekta i obrnuto. Granice požarnih sektora ograničavaju se, požarnim zidom, vratima,

vodenom zavesom. Ulogu požarnih zidova nemaju samo oni zidovi koji se grade isključivo u te

svrhe, već i oni zidovi koji se grade sa drugom osnovnom namenom mogu odigrati ulogu požarnih

zidova. Podizanjem požarnih zidova objekat se deli na požarne sektore čime se postiže da kada

požar izbije u jednom sektoru sprečavamo njegovo širenje u druge sektore ili ako dođe do

proširenja to nastane posle dužeg vremena. Požarni zidovi se grade od građevinskih materijala koji

ne samo da se odlikuju velikom otpornošću prema dejstvu vatre, već i izolacionim sposobnostima,

odnosno slabom provodljivošću toplote. Provodljivost toplote zavisi i od debljine požarnog zida

tako da njihova debljina ne bude manja od 25 cm. Požarni zidovi ni na jednom mestu ne smeju biti

oslabljeni, ni na jednom mestu debljina ovakvog zida ne sme biti smanjena, niti se u sklopu

požarnog zida sme nalaziti neki drugi konstruktivni deo.

Veliki značaj ima i način na koji je izvedena međuspratna konstrukcija tj. konstrukcija koja

deli objekat po horizontali. Većina međuspratnih konstrukcija sastoji se iz tri dela: od nosećeg dela,

dela koji predstavlja pod gornje prostorije i dela koji predstavlja tavanicu donje protorije. Najvažniji

deo ovih konstrukcija je noseći deo, koji može biti od različitog materijala.

Ako znamo da se požar uglavnom prenosi odozdo nagore znači da su međuspratne

konstrukcije izložene većim naprezanjima od drugih građevinskih elemenata.

Za izgradnju međuspratnih konstrukcija danas se uglavnom kao građevinski materijal koristi

drvo, beton, armirani beton, čelik i dr.

Otpornost međuspratne konstrukcije u znatnom stepenu je smanjena ako se na njoj nalaze

razni otvori čije je postojanje veoma teško izbeći zbog prisustva dizalica, cevovoda, transmisionih

kaiševa i dr.

Takođe prozori i vrata mogu imati uticaja na razvoj nastalog požara. Otpornim prozorima

smatraju se oni koji su izrađeni od materijala koji je otporan na dejstvo vatre, a čija su okna

zastakljena nekom vrstom otpornog stakla npr. armirano staklo. Isti slučaj je i sa vratima koja

moraju biti otporna prema dejstvu vatre. Vrata, osim toga, imaju značajnu ulogu zato što razdvajaju

prostorije tako da ona ako dobro zatvaraju otežavaju pristup kiseoniku i usporavaju razvoj nastalog

požara. Vrata izrađena od metala sa gledišta zaštite od požara odlikuju se brojnim pozitivnim

svojstvima ali i nedostacima (lako se zagrevaju, dobri su provodnici toplote).

Problem može biti krovna konstrukcija koja je izrađena od drvenih greda i koja je podaščana

pa prekrivena crepom. Požarni zid iznad krova ne postoji.

Mere sanacije:

-

obezbediti dobro naleganje vrata na pregradne zidove i stepeništa

-

staviti dupli lim na vrata i obezbediti njihovu minimalnu otpornost na dejstvo požara od 30

minuta

-

nadzidati požarni zid na krov magacina do propisane visine (50 st), ali tako da kroz zid ne

prolaze delovi krovne konstrukcije i da u zidu nema otvora, i

-

premazati krovnu konstrukciju premazom otpornim na dejstvo požara.

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 9

2.3. Evakuacija iz objekta

U svakom objektu gde se boravi ili privremeno obavlja rad mora se osigurati mogućnost

evakuacije, spasavanja, kao i intervencije u slučaju požara. S obzirom da se ovde radi najvećim

delom o visokim objektima i o objektima koji su ugroženi požarom i eksplozijom i na višim i u

podrumskim prostorijama mora postojati najmanje dva izlaza na suprotnim stranama objekta.

Evakuacija bi se izvodila u tri faze:

-

prva faza je kretanje od najudaljenije tačke prostorije do izlaza

-

druga faza je kretanje od izlaza iz prostorije do spoljnih izlaza (hodnici, stepeništa), i

-

treća faza je udaljavanje (od izlaza iz objekta) do sigurnog i bezbednog mesta.

3. MAŠINSKE MERE ZAŠTITE OD POŽARA

U mašinske mere zaštite prvenstveno spadaju dobra ventilacija, otprašivanje i vlaženje

vazduha.

3.1. Otprašivanje

Uzvitlana prašina predstavlja opasnost po zdravlje zaposlenih, ako je njen sadržaj u vazduhu

iznad 4 mg/m

3

. U vazduhu su znatno veće koncentracije, a kada prelaze 50 mg/m

3

, mogu nastati

eksplozivne smeše. U slučajevima eksplozija nastaju materijalne štete i ljudske žrtve.

Od svih faktora ventilacija ima najznačajniji uticaj na zone opasnosti. Prostor, bez obzira da

li je otvoren ili zatvoren, može da bude:

-

nedovoljno ventiliran

-

prirodno ventiliran, i

-

prisilno (prinudno) ventiliran.

Stepen zaprašenosti prostora (prostorije) može se odrediti izrazom:

P

=

d x S

V

+

LP

gde su:

R - stepen zaprašenosti

d - debljina sloja prašine na površini (cm)

S - veličina površine u prostoriji prekrivene prašinom (cm

2

)

LP - količina lebdeće prašine (g/m

3

)

V - zapremina prostorije (m

3

)

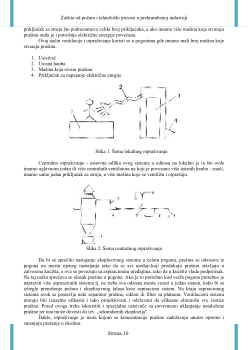

Postoje dva osnovna sistema ventilacije i otprašivanja:

-

lokalno otprašivanje

-

centralno otprašivanje

Lokalni sistem ventilacije funkcioniše na sledeći način, imamo otprašivače, tj. možemo reći

usisivače sa haubom, pored svake mašine ili iznad mašine koja stvara prašinu. Osnovni delovi

usisivača su: usisivač, usisna hauba, priključak za struju.

Princip rada je taj da usisivač preko usisne haube usisava vazduh i prašinu koja se javlja

prilikom rada mašine. Nedostatak ovog sistema ventilacije je što svaki lokalni otprašivač ima svoj

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 11

A - usisna hauba,

C - usisni cevovodi,

B - magistralni cevovodi,

V - ventilator,

D - potisni cevovod,

E - otprašivač.

Slika 3. Funkcionalni prikaz sistema za otprašivanje

U protočnom cevovodu (B) struji smeša zrnaste mase i vazduha. Kod uobičajenog

gravitacijskog transporta se 1/3 preseka puni zrnom, a ostalo je vazduh. Pod dejstvom gravitacije

ubrzava se zrno, a zajedno sa njim i vazduh. Za razliku od zrna, koje je kruta materija, vazduh se

ponaša kao gas znači po drugim zakonitostima. Sa povećanjem brzine opada pritisak. Na mestima

najveće brzine zrna, pritisak vazduha u cevi je najmanji i nastaje usis vazduha iz okoline u protočni

cevovod. Ta količina vazduha je označena sa Qu. Ako želimo zadržati podpritisak u spremištu,

moramo odsisati sav vazduh, koji u njega struji kroz otvore „b" zbog razlike pritiska u spremištu i

okolini.

Odsisni priključak se mora montirati tako da ne odsisava materijal koji ulazi u spremište, a

njegova veličina treba biti takva da brzina u tom preseku bude manja od brzine lebdenja materijala

u spremištu. U kanalu za otprašivanje brzina treba da bude preko 13 m/s da bi sprečila taloženje

prašine na zidove sistema za otprašivanje. Pri izboru ventilatora treba povećati količinu vazduha za

15 % čime se otklanjaju greške u montaži i održavanju.

3.2. Sistem za otkrivanje i gašenje iskri

Metalni delovi koji dospeju zajedno sa žitaricama koje se melju u uređaje za mlevenje mogu

biti uzrok izbijanja požara i eksplozija. Za sprečavanje eksplozija tj. odstranjivanje metalnih

predmeta koriste se posebni uređaji - elektromagneti sa kontrolnim lampama.

Sistem otkrivanja i gašenja iskri u cevovodima za otprašivanje je potpuno automatizovan,

dosta osetljiv i siguran u otkrivanju opasnih čestica. Javljači (detektori) iskri su osetljivi na zračenje

užarenih čestica. U trenutku prolaza takve čestice pored detektora, on daje komandu za otvaranje

elktromagnetnog ventila na cevovodu koji napaja mlaznicu za gašenje, a paralelno s tom komandom

na centrali se dobija svetlosni i zvučni signal i dolazi do zaustavljanja radnog režima. Pri

određivanju rastojanja između detektora i mlaznice, mora se uzeti u obzir vreme potrebno za

detekciju i brzina transportovanja u cevovodu. Voda preko elektromagnetnog ventila cevovodom

ide do mlaznice, zaliva „iskru" i gasi požar pre izazivanja bilo kakve materijalne štete. Nakon

svakog aktiviranja, a pre pokretanja radnog procesa, zaposleno osoblje je dužno da pregleda sistem i

proveri njegovu funkcionalnost.

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 12

3.3. Požarne klapne

Požarne klapne u cevovode za otprašivanje na mestima prodora kroz požarne prepreke

postavljaju se u sledećim slučajevima:

-

na mestima gde cevovodi za otprašivanje prolaze kroz zidove koji čine granicu između dva

susedna požarna sektora.

-

Na mestima gde cevovodi za otprašivanje prolaze kroz zid za koji se postavlja uslov u

pogledu njegove otpornosti prema dejstvu požara.

-

Na mestima gde cevovodi za otprašivanje prolaze kroz tavanicu koja predstavlja granicu

požarnog sektora.

Ako se požarne klapne ugrađuju izvan zidova ili tavanice, onda se deo cevovoda za

otprašivanje, koji prolazi kroz zid i tavanicu oblaže vatrootpornom trakom i ima isti stepen

otpornosti prema požaru kao i sam zid i tavanica. Najmanja dužina zaštitnog cevovoda, bez obzira

na dimenzije zida ili tavanice iznosti 50 cm. Otpornost požarnih klapni prema požaru mora biti 90

min.

Kod požarnih klapni koje se postavljau van zidova ili tavanice, deo cevovoda od klapne do

zida ili tavanice mora biti zaštićen tako da poseduje stepen otpornosti na dejstvo požara kao zid ili

tavanica, kroz koju cevovodi za otprašivanje prolaze.

Požarne klapne moraju biti opremljene uređajima za aktiviranje, koji posle izbijanja požara

u jednom požarnom sektoru aktiviraju uređaj za zatvaranje klapni. Požarne klapne se postavljaju i

na ulazni cevovod u filter i na povratnom cevovodu toplog vazduha, od filtera ka hali, kako se

eventualni požar ne bi preneo u proizvodnu halu. Ove klapne treba da se zatvaraju automatski.

Prema načinu aktiviranja, požarne klapne se dele na:

-

termičke - klapnu zatvara termički okidač sa termičkim članom koji se topi na 80 °S)

-

elektromagnetne - pored termičkog okidača ugrađen je elektromagnetni okidač koji klapnu

zatvara daljinski, posredstvom automatskih i ručnih javljača požara

-

elektromotorne - pored termičkog aktiviranja postoji i mogućnost aktiviranja od automatskih

i ručnih javljača požara.

U slučaju kvara na uređajima za automatsko zatvaranje klapni, sve klapne se moraju odmah

automatski zatvoriti.

Nakon ugradnje, celokupni uređaj za aktiviranje i automatsko zatvaranje klapni mora se

kontrolisati jedanput u dva meseca.

3.4. Ventilacija

Ventilacija ima cilj da stanje vazduha u određenoj prostoriji, s obzirom na temperaturu,

vlažnost, strujanje i čistoću, održi u okviru određenih granica, odnosno, da ventilacijom budu

odvedene stvorene pare, prašina, gasovi i sl. van ovih prostora kako ne bi došlo do koncentracije

koja može izazvati eksploziju.

Ventilacija se klasifikuje na sledeći način ( standard SRPS N.S8.901):

-

prirodna ventilacija: kretanje vazduha i njegova zamena svežim vazduhom usled delovanja

vetra ili razlike temperature

-

opšta veštačka ventilacija: kretanje vazduha i njegova zamena svežim vazduhom veštačkim

načinom (npr. ventilatorima) na čitavom području

Pravilnik o tehničkim normativima za uređaje za automatsko zatvaranje vrata ili klapni otpornih prema požaru „Sl.

List SFRJ", broj 35/80

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 14

Dogradnjom grejača vazduh se može i zagrevati. Vazduh se može hladiti i dogradnjom

hladnjaka pa tada imamo i klimatizovan prostor.

Česti uzrok požara u sistemu za otprašivanje je neodgovarajuća izrada ventilatora i trenje

njegovih pokretnih delova sa kućištem rotora. Da bi se otklonio ovaj uzročnik požara, potrebno je

da rotor i kućiše ventilatora budu napravljeni od materijala koji ne varniči. Ventilatori moraju biti

tako smešteni da omogućavaju neposredan pristup radi popravki, čišćenja, pregleda i podmazivanja.

3.5. Odvajači prašine

Zadatak otprašivača je da mešavinu prašine i vazduha, koja dođe do njega, oslobodi prašine,

tako da vazduh bude ponovo čist. Otprašivači se dele u dve grupe:

1. suvi odvajači prašine - taložne komore, cikloni, filteri, i

2. mokri odvajači prašine - posredstvom vode eliminišu prašinu.

Zahvaljujući svojoj jednostavnoj konstrukciji cikloni se u praksi najviše koriste. Sastoje se iz

dva cilindra: spoljašnjeg i unutrašnjeg. U gornjem delu prstenasti prostor između cilindara se u

donjem delu završava konusom koji ima otvor za ispust prašine.

Slika 6. Šematski prikaz ciklona

Smeša vazduha i prašine koja dolazi u prostor između cilindara, počinje da se okreće, a

čestice se pritiskaju centrifugalnom silom uz zidove spoljnog cilindra, gube svoju brzinu i padaju ka

istovarnom prostoru, a vazduh kroz unutrašnji cilindar izlazi u atmosferu. Kod ciklona se ne sme

dozvoliti nagomilavanje prašine već se ona mora periodično čistiti.

3.6. Automatski uređaji za otkrivanje, dojavu i gašenje požara

Požarni signalni sistem je elektronsko postrojenje koje vrši automatsku požarnu kontrolu

jednog područja ili celog objekta. Svoju kontrolu funkciju , požarni signalni sistem vrši nadzorom

pojave nekih poznatih karakteristika - indikacija požara kao što su: dim, toplota, plamen i zračenje.

Ove fizičke veličine signalni sistem registruje i pretvara u električni signal. Indikacije požara

manifestuju se na tri propratna fizička oblika: energetsko-toplotni, dimni i svetlosni. Ove tri

indikacije koriste se za registraciju početnog stadijuma požara, odnosno pojedini tipovi javljača

koriste navedene fizičke veličine.

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 15

Slika 7. Šema kontrolne funkcije sistema za otkrivanje, dojavu i alarmiranja požara

Od indikacija požara u požarnoj signalizaciji najviše se koristi dimna. U 90% slučajeva, dim

je prvi indikator početka požara. Javljači požara koji reaguju na dim su jonizacioni i optički dimni

javljači. Osim njih koriste se termički javljači (termodiferencijalni, termomaksimalni, mehanički).

Slika 8. Šema rada sistema za otkrivanje, dojavu i alarmiranje požara

Pored informacije o nastanku i mestu požara požarni sistem, preko centrale upravlja

uređajima koji treba da se isključuju ili uključuju u slučaju požara. Tako se otvaraju vrata za

odvođenje dima, zatvaraju požarna vrata, isključuje ventilacija, isključuje struja ili tehnološki

proces, aktiviraju automatski stabilni uređaji za gašenje itd.

Ako je sistem savremen (kompjuterizovan) u slučaju požara, po stepenu rizika i

kompjuterskom programu gašenja, automatski se aktiviraju stabilni sistemi za gašenje i potrebne

tehničke mere u tehnološkom procesu. Požarni kompjuter je vezan za glavni tehnološki kompjuter

koji kontroliše bezbednost proizvodnje.

Mere sanacije:

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 17

Tabela 1. Obrazovani napon na površini transportne trake u funkciji brzine kretanja

Brzina kretanja (m/s)

3

10

15

Napon površine (V)

2500

50000

80000

Izvršenim merenjima veličine struje koja se pomoću eliminatora statičkog elektriciteta sa

šiljcima odvodi u zemlju, za napone reda 80 kV, pri brzinama od 30 m/s, dolazi se i do vrednosti o d

2 mA, što predstavlja snagu od 160 W. Na onovu ovakvih podataka, zaključuje se da trake i

remenici u kretanju velikom brzinom predstavljaju snažne izvore statičkog elektriciteta, o kojima se

mora voditi računa.

Pražnjenje statičkog elektriciteta izaziva neugodnosti i kod čoveka i štetno deluje na

organizam. Fiziološko dejstvo statičkog elektriciteta na čoveka odražava se zavisno od energije

varnice, u obliku slabog, srednjeg ili jakog udara.

Na čoveku, statički elektricitet može da se nakupi u takvoj količini da pri njegovom dodiru

sa dobro uzemljenim predmetima dođe do pražnjenja uz pojavu električne varnice. Tako potencijal

tela čoveka može da postigne napon 10 kW. Energija paljenja koja se ovom prilikom oslobodi je

oko 5 - 15 mJ. To znači da je ova energija dovoljna da upali skoro svaku eksplozivnu smešu.

5.1.

Preventivne mere

Mere zaštite od statičkog elektriciteta svrstavamo u četiri grupe:

1. eliminacija izvora nastajanja

2. uzemljenje i međusobno povezivanje svih provodnih delova

3. povećanje provodljivosti materijala, i

4. povećanje provodljivosti ambijenta.

Ako nije moguće da se izbegne upotreba materijala koji može da akumulira opasne količine

statičkog elektriciteta, konstrukcionim zahvatima treba smanjiti mogućnost statičkog naelektrisanja

i to:

-

ograničavanjem relativne brzine kretanja remenice

-

ograničavanjem brzine protoka redukcijom brzine pumpanja (kod tečnosti)

-

kvalitetom mašinske obrade površina i dr.

Opasnost od statičkog elektriciteta se može eliminisati postavljanjem tzv. antistatičkog poda

čija je obaveza izvođenja propisana u zonama opasnosti na nadzemnim mestima.

Prilikom udara o pod ne stvara se mehanička varnica, a sam materijal za izradu mora da ima

osobinu samogasivosti. Debljina nanetog materijala na betonsku podlogu ne sme da bude manja od

3 mm. Antistatički pod se najčešće izvodi u celoj prostoriji (takav slučaj je u prostorijama mlina o

kojem govorimo) ali to nije pravilo. U zavisnosti od veličine objekata, rasporeda mašina i

tehnoloških operacija antistatičkim podom mogu biti obrađene i manje površine.

Radi otklanjanja statičkog elektriciteta kao uzroka nastanka požara mora se vršiti uzemljenje

opreme (ventilatora, cevovoda, ...) na efikasan i u pogledu bezbednosti proveren način i mora se

ostvariti galvanska veza na spojevima cevovoda i opreme.

Bez obzira na uobičajene metode za sprečavanje skupljanja statičkog elektriciteta postoje

mnoge operacije gde se pomenuta rešenja ne mogu koristiti pa se koriste alternativna rešenja (npr.

vlaženje vazduha).

Vlaženje vazduha se primenjuje u proizvodnim pogonima samo ukoliko to tehnološki

postupak dozvoljava. Ispitivanja su pokazala da se pri relativnoj vlažnosti vazduha od 70 % ne

javlja opasnost od pražnjenja statičkog naelektrisanja.

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 18

Ova granica nije decidirano određena pa se za pojedine postupke moraju obaviti prethodna

eksperimantalna ispitivanja na tzv. pilot postrojenjima. Za sve vreme primene ove mere, mora se

kontinualno pratiti procenat vlažnosti instrumentalnim merenjem - hidrometrom (hidrografom).

Uticaj relativne vlažnosti na intenzitet elektrostatičkog naelektrisanja predstavljen je

dijagramom prikazanim na slici.

Slika 9. Uticaj relativne vlažnosti na stvaranje statičkog elektriciteta

6. GROMOBRANSKA INSTALACIJA

Od direktnih i indirektnih atmosferskih pražnjenja štitimo se posebnom električnom

instalacijom - gromobranima. Oni vrše sledeće funkcije:

-

direktno prihvataju atmosfersko pražnjenje

-

efikasno odvode struje pražnjenja

-

sprečavaaju štetne sekundarne efekte na instalacije, uređaje i objekte, i

-

garantuju bezbednosti ljudi i imovine u štićenom prostoru, odnosno zoni zaštite.

Gromobranska instalacija se grubo može podeliti na spoljašnju i unutrašnju.

6.1.

Spoljašnja zaštita

Na isturenim delovima, kao što su dimnjaci i cevi za ventilaciju, postavljaju se vodovi za

gromobransku instalaciju. Udaljenost instalacije od bilo koje tačke na površini krova ne sme biti

veće od 5 m. Osim toga, kao oprema za privlačenje groma mogu se koristiti i metalni krovni

pokrivači, ako zadovoljavaju tražene vrednosti dimenzija, preseka i električnog otpora.

Energija groma, prihvaćena pomoću opreme za privlačenje, mora se putevima koji dobro

provode elektricitet sprovesti do zemlje, prvenstveno preko spoljašnjih delova objekta.

Vodovi moraju biti ravnomerno razmešteni po čitavoj površini zgrade i mogu biti

međusobno udaljeni najviše 20 m.

Vodovi na spoljnoj strani objekta se spajaju u uzemljenje koje se može izvesti prstenasto,

zračno, na dubini ili kao uzemljenje temelja.

Metalni cevovod u zemlji koji vodi u zgradu (gasovod, daljinsko grejanje i sl.) ne sme se

koristiti kao uzemljenje gromobranske instalacije.

Da bi se mogla ispitati električna provodljivost delova i ispod zemlje, na svim vodovima su

ugrađene rastvorljive veze tzv. mesta spajanja. Spoljna zaštita prizemnih građevina i skladišta u

slobodnom prostoru moguća je i uzemljenjem jarbola izvan objekata do 20 m visine, međusobno

povezanih izolovanim sistemima.

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 20

-

pakovanje i transport gotovih proizvoda

-

održavanje čistoće, dezinfekcija, deratizacija, i

-

održavanje sredstava rada.

-

Postupci organizovanog sprovođenja mera zaštite moraju se primeniti ne samo u

proizvodnom procesu nego u svim fazama i to kod: projektovanja objekta, u redovnom procesu,

prilikom održavanja, kod rekonstrukcija, kod akcidenata, havarija i gašenja požara.

U dobro organizovanom preduzeću nije zapostavljen ni jedan od navedenih poslova i radnih

zadataka, pogotovu kada se njihova organizacija realizuje kroz etape kao što su:

-

Snimak trenutnog stanja

-

Prilagođavanje organizacije promenama - dinamika organizacije

-

Sagledavanje psihosocijalnih faktora, i

-

edukacija i uzdizanje kulture zaštite.

7. HIDRANTSKA MREŽA

Hidranti su uređaji koji služe za uzimanje vode iz vodovodne mreže tj. na hidrant se može

priključiti vatrogasno vozilo radi dopune ili se može, pod određenim uslovima, gasiti požar direktno

sa hidrantske mreže pogotovo ako se radi o unutrašnjoj hidrantskoj mreži.

Prema svojoj lokaciji hidrante možemo podeliti na dve osnovne grupe:

-

Spoljne hidrante (nadzemni i podzemni)

-

Unutrašnje hidrante (zidne hidrante)

-

Spoljni hidranti se postavljaju na spoljnu vodovodnu mrežu, na otvorenom prostoru. Zidni

hidranti se postavljaju u unutrašnjost prostorije, duž hodnika i ulaznih prostorija. Zidni

hidranti imaju svoju posebno izvedenu instalaciju. Tehničke karakteristike hidranta, njihov

broj i međusobno rastojanje, kapacitet, način gradnje, rukovanja i održavanja, određeni su

tehničkim propisima.

7.1.

Spoljni požarni hidranti

Spoljni požarni hidranti prevashodno služe za neposredno priključivanje vozila za gašenje

požara radi dopune vodom. Ako je pritisak u vodovodnoj mreži dovoljan može se neposredno vršiti

i gašenje iz mreže. U koliko je pritisak nedovoljan onda se na hidrante priključuje motorna pumpa.

Od spoljnih hidranata se traži da su jednostavni i laki za rukovanje i održavanje, da su čvrste

konstrukcije i zaštićeni od nečistoće. Za funkciju spoljnih hidranata važna je količina vode koja se

mora dobiti. Tako npr. hidrant veličine DN 100 mora dati količinu vode između 700 i 1200 l/min.

Spoljni hidranti se prema konstrukciji i načinu postavljanja dele na :

-

podzemne, i

-

nadzemne hidrante

Podzemni hidranti se upotrebljavaju u ulicama sa jakim saobraćajem i u uskim ulicama u

kojima bi nadzemni hidranti bili ugroženi od saobraćaja. Nedostatak im je što, pri slabom

održavanju ulice, njihovu kapu pokrivaju blato i prašina, a zimi sneg i led. Radi toga oni se teže

nalaze, pa je potrebno postaviti obaveštenje na tablici koja se odnosi na veličinu i položaj hidranta.

Na podzemne požarne hidrante se priključuju hidrantski nastavci sa jednim ili 2 „S" ili „V"

izlaza. Otvaranje hidranta se vrši ključem.

Правилник о техничким нормативима за хидрантску мрежу за гашење пожара „Сл. лист СФРЈ", број 30/91

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 21

Nadzemni hidranti se postavljaju tamo gde ne preti opasnost od saobraćaja. Dok se

podzemni hidranti postavljaju neposredno na glavne vodove, dotle se nadzemni u principu

postavljaju sa strane. Pri tom, između glavnog voda i nadzemnog hidranta postavlja se zatvarač

kako bi se hidrant u slučaju kvara mogao isključiti.

Nadzemni hidranti se ugrađuju tako da im visina bude od 1,25 m do 1,5 m. Obično imaju 2

„S" priključka za creva na gornjem delu i jedan „V" priključak na donjem delu za priključivanje

motorne pumpe ili vozila sa manjom pumpom. Za sve vrste požarnih hidranata važno je znati koja

količina vode i sa kojim pritiskom pritiče, odnosno sa kojom količinom i pritiskom se može

računati.

Ovo je naročito važno za naseljena mesta i industrije gde postoje velike oscilacije potrošnje.

U tom slučaju treba pažljivo vršiti merenje i provere kapaciteta i pritiska vode na hidrantima i o

tome voditi urednu pisanu evidenciju.

7.2.

Unutrašnji - zidni požarni hidranti

Unutrašnji požarni hidranti sa crevom i mlaznicom služe za brzu intervenciju gašenja

požara. Kao i sa ručnim požarnim prenosnim i prevoznim aparatima, tako se i sa požarnim

hidrantima, u većini slučajeva može uspešno ugasiti požar pre nego što je on uzeo šire razmere.

Danas se skoro isključivo primenjuju unutrašnji zidni hidranti prečnika 52 mm, a „S" crevo

je dužine 15 m. Za objekte sa većim požarnim rizikom neophodno je da postoji mogućnost da se

svaka tačka prostorije može dohvatiti -„zaliti" sa najmanje dva mlaza, odnosno da se radijusi mlaza

preklapaju. Požarni hidranti se postavljaju u specijalni ormarić koji se nalazi na zidu. Taj ormarić

treba da je uočljiv i lako pristupačan, tako da svako lice može lako i brzo upotrebiti hidrant.

Ormarić je često sa prednje strane zastakljen i pri upotrebi se staklo lomi i vadi mlaznica sa crevom.

U slučaju požara treba obavezno voditi računa da se pre svake upotrebe hidranta isključi električna

energija u objektu ili delu objekta koji je zahvaćen požarom.

7.3.

Preventivne mere

Da bi se postojeća hidrantska mreža dovela u funkciju neophodno je preduzeti sledeće mere:

1. podzemni hidranti

-

postojeće hidrante održavati u ispravnom stanju i vršiti kontrole ispravnosti najmanje

jednom godišnje

-

zabraniti i sprečiti korišćenje vatrogasne opreme u nenamenske svrhe

-

vidno obeležiti podzemne spoljne hidrante crvenom bojom na najbližem zidu

strelicom i ispisanom brojkom udaljenosti u metrima

-

poklopce podzemnih hidranata redovno čistiti

-

povremeno odvrtati ventile da ne bi korozirali

-

prostor oko hidranta, mora biti u celosti slobodan za prilaz, i

-

izraditi šemu sa preciznim pozicijama hidranata i istu držati u portirnici da bi u

slučaju intervencije vatrogasna jedinica lakše pronašla hidrant.

2. Nadzemni hidranti

-

opremu u hidrantskom ormaru montirati, crevo dvostruko namotati i na njega

montirati mlaznicu. Zatim ovako opremljen hidrantski ormar plombirati, i

-

obučiti zaposleno osoblje u preduzeću kako se rukuje hidrantima i hidrantskom

opremom.

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 23

5. Prema sadržaju vlage, keks se deli na:

-

trajne proizvode sa 3—5% vlage sa izuzetkom medenjaka koii sadrži 8-12%vlagei

-

manje trajne proizvode sa 10—30% vlage.

6. Prema vremenu trajanja, keks se deli na:

-

trajne proizvode sa rokom upotrebe najviše 12 meseci i

-

manje trajne proizvode sa rokom upotrebe najviše 4 meseca i najmanje jedan dan.

2. Podela keksa prema tehnoloskom procesu proizvodnje

1. Prema načinu mehaničke obrade, keks se deli na:

-

tvrdi keks, kreker i dr.;

-

čajno pecivo, medenjak i dr.;

-

vafel list, vafel proizvod;

-

kolač od fermentisanog testa;

-

kolač od masnog testa;

-

kolač od lisnatog testa;

-

kolač od vučenog testa;

-

kolač od krompir-testa;

-

kolač od kuvanog testa i

-

proizvod sa ekstrudera — flips.

2. Prema načinu termičke obrade, keks se deli na:

-

pečeni proizvod,

-

sušeni proizvod i

-

kuvani proizvod.

3. Tehnološki proces proizvodnje keksa i proizvoda srodnih keksu

Keks i proizvodi srodni keksu (u daijem tekstu keks) izraduju se mesenjem brašna, masti,

šećera, vode i drugih sirovina u testo sa potrebnim svoj stvima da se ono može dalje mehanički

obraditi na odgovarajućoj mašini. Oblkovani komadi testa se peku, hlade i pakuju.

4. Priprema sirovina za proizvodnju

Prva faza u tehnološkom procesu proizvodnje keksa je priprema svake sirovine.

Brašno se transportuje preko magneta i proseje. Magnet će privući (ako ih ima) gvozdene

deliće, a pri sejanju se uklanjaju strane materije (kanap) i unosi u brašno vazduh. Vazduh se

raspoređuje između čestica brašna i time povećava zapreminu brašna.

Biljna hidrogenovana mast se u zimskom periodu temperira na temperaturi proizvodnog

odeljenja da omekša i da se lakše raspodeljuje u testu. Mast se može ulupati sa šećerom da bi se

dobila smeša koja sadrži veću količinu vazdušnih mehurića. Mast se može i otopiti, ali veoma

oprezno i na temperaturi blizu tačke topljenja. Ne sme se dozvoliti kvarenje masti kao posledica

pregre-vanja.

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 24

Margarin i maslac se neposredno pre proizvodnje temperiraju na tempe-raturu proizvodnog

odeljenja.

Šećer u kristalu (saharoza) se samelje u šečer u prahu jer se šećer u pra-hu lakše rastvara

tokom zamesa testa. Samo za neke grupe keksa koristi se šećer u kristalu.

Pored šećera u prahu za proizvodnju keksa koriste.se takođe invertni šećer, med i sladni

ekstrakt, koji se neposredno pre dodavanja u mešalicu razre-đuju sa malo vode.

Voda za piće se zimi, kao i za fermetaciju testa temperira.

Mleko u prahu i jaja u prahu se sa vodom izmešaju u suspenzlju. Suspenzija se procedi

preko sita da bi se uklonile grudvice koje tokom zamesa mogu zaostati u testu.

Kuhinjska so, hemijska sredstva za narastanje i vinska kiselina se rastvaraju vodom.

Razredivanje, izrada suspenzije i rastvaranje sirovina se izostavljaju ako se zames testa vrši

u brzohodnoj mesilici ili mikseru. Kvasac se smrvi a sir se usitnjava.

Pripremi se vanilin šećer tako da se koncentrovana aromatična materija vanilin rastvori u

etanolu i taj rastvor izmeša sa šećerom u prahu. Tokom mešanja etanol ispari, a vanilin osteje na

površinama šećera u prahu.

Posle pripreme svaka sirovina se odmeri za zames testa. Masa brašna zavisi od zapremine

mesilice. Sirovine se odmere u odnosu na količinu brašna. Za mešalicu zapremine 200 I potrebno je

odmeriti 100 kg brašna. Sirovine se odmeravaju u platnenoj i papirnatoj vreći, odnosno u posudama

od nerdajućeg čelika, aluminijumskog i plastičnog materijala dozvoljenih u prehrambenoj in-

dustriji. Bakrene i staklene posude zabranjene su za upotrebu.

5. Sirovinski sastav testa

Sirovinski sastav testa (receptura) sadrži sve sirovine koje ulaze u sastav testa. Količina

svake sirovine obračunava se na količinu brašna. Količina vode koju treba dodati testu zavisi od

sadržaja vlage svake sirovine i zadanog sadržaja vlage testa. Zadani sadržaj vlage testa je različit za

pojedine grupe keksa i kreće se 16 -18% u testu za formovano čajno pecivo, pa sve do 65—67% u

testu za vafel list.

Konzlstencija testa zavisi od udela brašna, masti, šećera i sadržaja vlage testa i ona je tvrda

(testo za tvrdi keks), sitno grudvičasta (testo za formovano čajno pecivo), meka i glatka (testa za

istisnuto čajno pecivo, biskvitno testo, i dr.) ili je žitka (testo za vafel list).

Tehnološki kvalitet brašna čini zbir različitih osobina brašna koje određuju svojstva testa i

kvalitet proizvoda. U proizvodnji keksa brašno zauzima najveći udeo i zbog toga je tehnološki

kvalitet brašna od posebnog značaja.

Za testo sa hemijskim sredstvima za narastanje potrebno je brašno slabi-jeg tehnološkog

kvaliteta sa malom moći upijanja vode brašna na farinografu.

Za fermentisano (kiselo) testo potrebno je brašno dobrog pekarskog kva-liteta sa

sposobnošću razvijanja i zadržavanja gasova.

Za testo za vafel list potebno je brašno glatke granulacije sa minimalnim učešćem

najkrupnijih čestica veličine ispod 150 μm (mikrometara).

Biljna hidrogenovana mast treba da ima svojstvo plastičnosti da se može ujednačeno

raspodeliti u testu za vreme zamesa. Tačka topljenja masti je u zim-skom periodu malo niža (28-

30°C) a u letnjem periodu malo viša (32 - 35°C).

Mast, margarin, maslac i emulgatori povezuju se sa sastojcima brašna to-kom izrade testa i

pečenja. Ove sirovine utiču na mekoću i piastično-elastične osobine testa. U prisustvu masti za

postizanjć iste konzistencije testa potrebno je dodati manje vode testu. Mast se povezuje sa

glutenom i za vreme zaffiesa testa obavija gluten. Tokom pečenja mast se otapa, raspodeljuje oko

skrbba i ostalih sastojaka i ne menja hemijski sastav. Mast utiče na širenje i povećanje zapremine

proizvoda za vreme pečenja. Mast utiče na trošnost i drobljivost proizvoda. Maslac, osim toga,

unosi aromu u proizvod. Mast treba da je stabilna i otporna na kvarenje. Ako je u testć stavljena

mast sa znacima kvarenja, procesi kvarenja se nastavljaju u daljoj proizvodnjr keksa i pri

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 26

Tabela br 2. . Izračunavanje količine vode za zames testa sa 23% vlage

Sirovlne

(kg)

s.m. (%)

s.m. (kg)

Brašno

100

87

87

Biljna mast

10

99,5

9,95

Šećer u prahu

25

100

25

Mleko u prahu

1

95

0,95

Kuhinjska so

0,5

95

0,47

Amonijum-hidrogen-karbonat

0,6

100

0;60

Natrijum-hidrogen-karbonat

0,4

100

0,40

Vinska kiselina

0,05

100

0,05

137,55

124,42

Za zames ovoga testa potrebno je 137,55 kg sirovina, što preračunato na suvu materiju

sirovina izribsi 124,42 s.m. kg sirovina. Postavlja se proporcija da se izračuna količina testa sa 23%

vlage izrađenog od 137,55 kg sirovina.

Rezultat je

124,42

77

x 100 = 161,58 kg testa.

Koiičina vode koju treba dodati u zames: 161,58 - 137,55 = 24,03 kg. Treba predvideti i

rastur 1% na količinu vode. Prema tome u zames testa treba dodati 24,27 I vode.

7. Dodavanje sirovina u zames testa

Odmerene sirovine se dodaju u mesilicu prema utvrdenom redosledu:

1. dodaju se biljna mast, (maslac, margarin), šećer u prahu, vanilin šećer i druge koncentrovane

aromatične materije, suspenzija mleka u prahu, razređeni invertni šećer ili med, rastvor

kuhinjske soli i ostatak vode koja nije upotrebljena za rastvaranja. Šećer u prahu u mesilici

pokrije mast i štiti je od dodira sa sirovinama koje su kisele kao invertni šećer ili med. Zatim

se sirovine izmešaju. Izmešane sirovine čine smešu tečne i masne faze;

2. dodaje se polovina do dve trećine od potrebne količine brašna;

3. na brašno se rasporedi rastvor hemijskih sredstava za narastanje;

4. dodaje se ostatak predviđene količine brašna;

5. na brašno se raspodeljuje rastvor vinske kiseline.

Brašno dodano u dva maha sprečava dodir hemijskih sredstava za narastanje sa sirovinama i

vinske kiseline sa hemijskim sredstvima za narastanje.

Za fermentisana testa izrađuje se kvasno testo koje se dodaje u zames glavnog testa ili se

pekarski kvasac dodaje u zames testa.

Za vreme zamesa testa brašno je istovremeno u dodiru sa tečnom i masnom fazom i procesi

nastajanja testa teku istovremeno.

Ako se zames testa, za neke grupe proizvoda, vrši u brzohodnoj mesilici ili mikseru, sve

sirovine se dodaju zajedno.

8. Zames testa

Za zames testa je potrebno uložiti mehanički rad i vreme. Mast i šećer usporavaju bubrenje

belančevina. Dodata količina vode je manja u odnosu na moć upijanja vode brašna. Kao posledica

javljaju se tokom mešanja otpori, odnosno naponi izmedu slojeva koje treba savladati pomoću

mehaničkog rada mešača u mesilici. Vreme mešenja počinje posle dodavanja svih sirovina u me-

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 27

silicu. Mešenje je završeno kad se postigne svetla boja testa i kad površina testa pri dodiru ruke nije

ni vlažna ni masna.

Konzistencija testa zavisi od odnosa brašna, šećera i masti i od sadržaja vlage testa. Za istu

grupu keksa testo se izrađuje sa manje vode ako su u sirovinskom sastavu veća količina masti i

šećera. Ako testo sadrži dosta masti, šećera i vode, ono je meko, a sa mnogo vode i malo masti i

šećera, testo je suspenzija (testo za vafel list). Prema tome, konzistenciju testa regulišu sirovinski

sastav i potrošnja mehaničkog rada pri mešenju.

Svojstvo testa je da naginje isušivanju. Ako se testo odmara, pokriva se platnenim

pokrivačem da se uspori sušenje površine testa.

9. Procesi tokom izrade testa

Prilikom izrade testa sastojci brašna su istdvremeno u dodiru sa sastojcima svih sirovina

koje sačinjavaju tečnu i masnu fazu. U dodiru sa tečnom fazom belančevine glutena bubre tako što

primaju vodu i zatvaraju unutar svojih umreženih makromolekula skrob i vazdušne mehuriće.

Istovremeno gluten prima masnu fazu koja se uvlači u nabubrele makromolekule i raspodeljuje

izmedu skrobnih zrnaca. Mast unosi u testo vazdušne mehuriće, ugteđuje se u strukturu testa i

učestvuje u plastično-elastičnim osobinama testa. Higroskopna skrobna zrnca primaju u svoje

kapilare sastojke tečne faze. Povezivanje tečne i masne faze sa sastojcima brašna zahteva dejstvo

spoljne sile pomoću mehaničkog rada mešača u optimalnom vremenu mešenja.

Ako je vreme trajanja mešenja testa kratko, nije završen proces nastajanja glutena i nije

dovršeno raspodeljivanje svih sirovina. Testo nije homogeno i mogu se videti grumeni brašna i

masti u vlažnom testu. Ako je vreme trajanja mešenja dugo, testo je homogeno, ali zbog dužine

trajanja mešenja menjaju se plastično-elastične osobine testa: ono može da omekša, gluten može da

postane žilav i obrada testa će biti otežana. Zbog toga je važno optimalno vreme mešenja.

Tokom izrade testa sa hemijskim sredstvima za narastanje, odvijaju se procesi neutralizacije

na koje se potroši jedan deo sredstava za narastanje. Slaba bazna do neutralna sredina testa smanjuje

lepljivost testa na radne površine za vreme obrade testa.

Prilikom izrade testa sa kvascem odvijaju se procesi fermentacije i razvijaju gasovi koji se

raspodeljuju u strukturi testa. Fermentacija testa se može voditi u širokim granicama sirovinskog

sastava testa, temperature i vremena. Fermentisano testo sadrži gasove - produkte fermentacije i

sporedne produkte fermentacije (mlečnu kiselinu i dr.).

Tokom izrade biskvitnog testa belance jajeta sudeluje u izgradnji strukture testa time što

unosi znatnu količinu vazdušnih mehurića koji grade biskvitnu penu.

Procesi tokom izrade testa usmereni su na postizanje testa sa unapred određenim fizičkim

svojstvima, namenskim za odgovarajuću obradu testa. Osim promene kiselosti testa, koja je

posledica dejstva hemijskih sredstava za narastanje ili fermentacije, svi ostali sastojci brašna i

drugih sirovina u testu ostaju hemijski nepromenjeni. Procesi u testu odvijaju se u pravcu fizičkih

promena belančevina glutena i higroskopnih osobina skroba brašna.

10. Obrada i oblikovanje testa

Obrada testa se vrši pod dejstvom mehaničkog rada pomoću raznih ma-šina. Pri mehaničkoj

obradi testo može omekšati i lepiti se na radnu površinu. Radne površine i površine testa se slabo

posipaju brašnom da se spreči leplje-nje testa. Obrada testa završava se oblikovanjem u komade

koji se po potrebi premazuju vodom, suspenzijom jaja ili posipaju šećerom, solju, kimom i dr. Pri-

likom oblikovanja u testo se uvodi punjenje za medenjak i punjene kolače. Pu-njenje je marmelada

iii druga voćna preradevina, masna masa sa biljnom mašću ili margarinom.

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 29

13. Izračunavanje proizvodnosti linije za proizvodnju keksa

Proizvodnost linije za proizvodnju keksa zavisi od radne površine peći na kojoj se u jedinici

vremena ispeče keks. Zadatak u proizvodnji je da se keks peče neprekidno u smeni rada 8 sati.

Mašine i uredaji za izradu i obradu testa trebada zadovolje peć sa potrebnom količinom

oblikovanog testa. Količina keksa pečenog u jedinici vremena je osnova za izračunavanje

proizvodnosti linije za proizvodnju keksa.

Za izračunavanje proizvodnosti linije za proizvodnju keksa (K) je potrebno utvrditi broj

komada obiikovanog testa po 1 m dužine peći (R) i po širini peći (N). Treba znati dužinu peći (L),

broj komada pečenog keksa u 1 kg (C) i vreme pečenja (T).

Ovi podaci unose se g formulu:

K =R x N x L x

1

C

x

60

T

(kg/h)

Tako na primer tvrdi keks sa masom jednog komada 8 g peče se u količini 12 -14 kg za 1 sat

pečenja na 1 m

2

korisne površine peći u vremenu 6 - 8 minuta,

14. Hladjenje keksa

Temperatura keksa neposredno posle pečenja iznosi oko 100°C. Na toj temperaturi keks je

mekan i neotporan. Zato se hladi na čeličnoj traci peći do 60°C ili na limovima do 40°C.

Transportna traka preuzima keks sa čelične trake ili se keks sa limova prebacuje u sanduke.

Hlađenje keksa nastavlja se u proizvodnom odeljenju sve do postizanja temperature od 20°C.

Za hlađenje keksa potrebno je vreme. Keks se hladi brže na svojim površinama i sporije u

unutrašnjim slojevima. Prilikom hlađenja izjednačava se brzina hladenja sredine i površina keksa.

Uslovi pri hlađenju su normalno strujanje vazduha u proizvodnom odeljenju bez promaje i unošenja

hladnog vazduha. Neke grupe keksa mogu da se hlade u vazdušnoj struji izazvanoj radom ventila-

tora. Posledica neodgovarajućeg hladenja je popucalost gornje površine keksa. Popucalost keksa je

tehnološka greška štetna za proizvodnju jer se popucao keks ne sme pakovati.

Neposredno posle pečenja sadržaj vlage pojedinih grupa keksa kreće se oko 1,5%. Za vreme

hladenja keks kao higroskopan proizvod prima vlagu iz okoiine i do kraja hiadenja se u keksu

uspostavlja ravnotežna vlaga. Posle postizanja ravnotežne vlage, sadržaj vlage keksa iznosi 3 - 5%,

i keks zadržava svoja higroskopna svojstva. Neke grupe keksa kao medenjaci i kolači imaju veći

sadržaj vlage, pa im je svojstveno da gube deo vlage i da isušuju.

Tokom hladenja mast keksa očvršćava i šećer kristalizuje. Nosilac strukture keksa je suvi

gluten u kome su ugrađeni mast i kristalići šećera.

Posle hlađenja keks se pakuje u odgovarajuću ambalažu. Nedovoljno ohlađeni keks se ne

sme pakovati jer pri hlađenju se zadržava u ambalaži ostatak vlage od isparavanja. Keks upija ovu

vlagu zbog svojih higroskopnih svojstava pa gubl čvrstoću i krtost. Kod grupa keksa koje naginju

isušivanju vlaga može i da zaostane u ambalaži. Posledica je mogućnost razvoja mikroorganizama i

kvarenje proizvoda.

15. Premazivanje. punjenje i prelivanje keksa

Keks može da se premaže masnom masom ili žele masom, ili da se puni marmeladom ili

masnom masom, a takođe i da se ukrasi delimičnim prelivanjem ili premazivanjem. Na taj način se

obogaćuje proizvodnja brojnih vrsta keksa.

Prelivanje odnosno prevlačenje svih površina keksa omogućuje proizvod-nju novih vrsta

proizvoda, i važno je da je ono u funkciji održavanja njegovog kvaliteta. Prelivanjem se vrši zaštita

površina keksa, preko kojih keks upija vlagu iz okoline ili naginje isušivanju. Prelivanje keksa nije

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 30

samo ukras i doprinos ukusu proizvoda, nego je zaštita proizvoda od upijanja vlage i od isušivanja.

Koriste se čokoladni i šećerni preliv.

Čokoladni preliv je poluproizvod u proizvodnji čokoladne mase koji sadrži veći udeo

kakaovog maslaca u odnosu na čokoladnu masu.

Šerećerni preliv je sličan čokoladnom prelivu, ali se razlikuje u sastavu sirovina. Šećerni

preliv se sastoji od šećera u prahu, biljne masti i kakaoa u prahu.

Čokoladirani ili čokoladni keks je proizvod koji sadrži najmanje 22% čokoladnog preliva.

Proizvod preliven šećernim prelivom sadrži najmanje 20% šećernog preliva.

Preliveni proizvod se neposredno posle prelivanja hladi u tunelu za hladenje temperaturama

10-7-15°C (ulaz-sredina-izlaz). Tokom hlađenja očvršćava čokoladni odnosno šećerni preliv.

Temperatura proizvodne prostrorije oko izlaznog dela tunela za hlađenje je 16-18°C. Mala

razlika temperature između izlaznog deia tunela za hladenje i proizvodne prostorije obezbeđuje

ispravno izjednačavanje temperature proizvoda sa temperaturom proizvodne prostorije, jer se

sprečava kondenzovanje vlage iz okoline na površinu preliva. Posledica kondenzovanja vlage je

gubitak sjaja površine prelivenog proizvoda. U savremenoj proizvodnji se pornoću klima uređaja

regulišu potrebna temperatura i niska relativna vlažnost proizvodne prostorije, i sprečava nastajanje

ove tehnološke greške pri stabilizovanju temperature proizvoda.

16. Korišćenje ostataka u proizvodnji

U proizvodnji keksa i proizvoda srodnih keksu u fazi oblikovanja testa ili proizvoda, kao i u

fazi hlađenja i pakovanja proizvoda, pojavljuje se tehnološki ostatak koji se vraća u proizvodnju.

Ostaci mogu biti: deo testa posle oblikovanja, deo poluproizvoda posle rezanja i polomljeni keks

nakon hlađenja i pakovanja. Ostatak se sakuplja sa radnih površina u odgovarajuće posude i na

određe-ni način vraća u proizvodnju. Ostaci se ne smeju sakupljati sa podova. Pri rukovanju sa

ostacima obavezno je vođenje računa o higijensko-tehničkoj zaštiti.

Ostaci od testane trake neposredno posle oblikovanja testa za tvrdi keks vraćaju se u

naredno testo za tvrdi keks koje se obrađuje valjanjem. Ostaci nakon rezanja vafel ploče se

usitnjavaju i koriste u proizvodnji masne mase za punjenje proizvoda. Ostaci polomljenog keksa se

usitnjavaju i koriste kao dodatak u zamesu testa, izradi mase za makronen i u proizvodnji masne

mase.

17. Higijensko – tehnička zaštita

Za kvalitet keksa i proizvoda srodnih keksu neophodno je održavanje higijensko-tehničke

zaštite: lične higijene, čistoće alata, uređaja, mašina i linija za proizvodnju, čistoće prostorija u

proizvodnji, skladištima i svim ostalim prostorijama pogona za proizvodnju.

U sprovođenju higijensko-tehničke zaštite obavezno je vođenje računa da su keks i

proizvodi srodni keksu hrana, a zdravstvena ispravnost hrane je prva po značaju u ishrani Ijudi.

Zaštita od požara i tehnološki procesi u prehrambenoj industriji

Strana 32

LITERATURA:

Korišćena literatura :

1. Dragan Mlađan: Požarno-taktičko osposobljavanje pripadnika vatrogasnih jedinica,

KuatroPress Beograd 1994.

2. Dragan Mlađan: Sredstva za gašenje požara, Kuatro Press Beograd 1996.

3. Milan B. Erić: Protivpožarna i preventivno-tehnička zaštita, Prozor Čačak 2003.

4. Milovan Vidaković: Požar i arhitektonski inženjering, Fahrenheit Beograd 1995.

5. V. Bujandrić, N. Bujandrić: Požar, gašenje i protivpožarna tehnika,

Vedeko Beograd 1995.

6. Veljko Kostić: Preventivna zaštita od požara, Privredni pregled Beograd 1968.

7. VTŠ Novi Sad: Zbornik radova, Budućnost Novi Sad 2000.

Zakonski akti i propisi :

8. Pravilnik o tehničkim normativima za hidrantsku mrežu za gašenje požara „Sl.glasnik

SFRJ", broj 30/91

9. Pravilnik o tehničkim normativima za pristupne puteve, okretnice i uređene platoe za

vatrogasna vozila u blizini objekta povećanog rizika od požara „Sl. list SRJ", broj 8/95

10. Pravilnik o tehničkim normativima za sisteme za ventilaciju ili klimatizaciju „Sl. list SFRJ",

broj 38/89

11. Pravilnik o tehničkim normativima za stabilne instalacije za gašenje požara ugljendioksidom

„Sl. list SFRJ", broj 44/83 i 31/89

12. Pravilnik o tehničkim normativima za uređaje za automatsko zatvaranje vrata ili klapni

otpornih prema požaru «Sl. list SRJ», broj 35/80

13. Pravilnik o tehničkim normativima za zaštitu objekata od atmosferskih pražnjenja „Sl. list

SRJ", broj 11/96

14. Pravilnik o tehničkim normativima za zaštitu od statičkog elektriciteta „Sl. list SFRJ", broj

62/73

15. Zakon o zaštiti od požara „Sl. glasnik SFRJ", broj 37/88

Konsultovana literatura :

16. R. Jovanov, D. Ocokoljić, D. Šikanja: Osnovi preventivne zaštite od požara, VŠUP Beograd

2000.

17. R. Jovanov, N. Kleut: Prostori ugroženi eksplozivnim smešama, Institut za nuklearne nauke

"Vinča" Beograd 1994.

18. Svetislav Veselinović: Preventivna zaštita od požara, VTŠ Novi Sad 1980.

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.

Slični dokumenti