Skladištenje nasutih materijala

3

ТРАНСПОРТ

(

ПРЕНОС

)

ЧВРСТОГ

МАТЕРИЈАЛА

3.1

ПОДЕЛА

УРЕЂАЈА

ЗА

ТРАНСПОРТ

ЧВРСТОГ

МАТЕРИЈАЛА

Транспорт

чврстог

материјала

у

процесној

индустрији

остварује

се

у

уређајима

који

се

према

начину

рада

деле

у

три

групе

:

•

транспортни

уређаји

непрекидног

транспорта

;

•

транспортни

уређаји

прекидног

транспорта

(

дизалице

);

•

транспортери

подног

и

ваздушног

транспорта

.

За

процесну

индустрију

од

изузетног

значаја

је

прва

група

,

јер

се

најчешће

јавља

потреба

за

премештањем

великих

количина

ситнозрнастог

и

комадастог

материјала

у

непрекидном

току

.

Стога

ће

уређајима

за

остваривање

овога

типа

транспорта

,

у

овом

поглављу

,

бити

посвећена

највећа

пажња

.

Скоро

да

нема

индустријског

процеса

у

коме

се

не

обавља

нека

од

операција

непрекидног

транспорта

:

транспорт

сировина

,

њихово

увођење

у

реактор

,

отпрема

финалног

производа

и

сл

.

Чиниоци

који

утичу

на

врсту

транспорта

су

:

количина

,

величина

и

облик

материјала

,

као

и

правац

преноса

(

хоризонталан

,

вертикалан

или

кос

).

Уколико

је

материјал

који

се

транспортује

ситнији

,

утолико

се

транспорт

лакше

остварује

,

уређаји

су

једноставнији

,

а

сам

поступак

је

јефтинији

.

У

избору

транспортних

средстава

,

прорачуну

и

пројектовању

инсталација

још

увек

доминантну

улогу

имају

искуствени

подаци

.

Подела

уређаја

за

транспорт

је

следећа

.

Транспортни

уређаји

непрекидног

транспорта

:

Уређаји

са

вучним

елементом

:

Транспортери

Елеватори

Конвејери

Уређаји

без

вучног

елемента

:

Завојни

транспортери

Вибрациони

и

инерциони

транспортери

Ваљкасти

транспортери

Пнеуматски

транспорт

Хидраулички

транспорт

Гравитациони

уређаји

(

транспортери

)

Транспортни

уређаји

прекидног

транспорта

Подни

транспорт

Ваздушни

транспорт

Постоји

већи

број

помоћних

уређаја

који

се

користе

код

транспортних

средстава

:

додавачи

(

хранилице

),

уређаји

за

мерење

и

регистровање

тежине

,

бункери

,

силоси

,

затварачи

итд

.

Транспортери

подног

и

ваздушног

транспорта

биће

приказани

само

онолико

колико

је

потребно

за

општу

информацију

експлоатације

,

док

су

транспортери

2

Апарати

и

машине

у

процесној

индустрији

прекидног

типа

(

дизалице

)

изостављени

,

пошто

су

њихов

начин

функционисања

и

конструкција

претежно

везани

за

машинску

технику

.

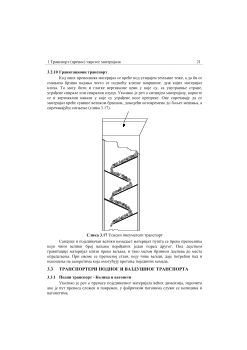

3.2

ТРАНСПОРТНИ

УРЕЂАЈИ

НЕПРЕКИДНОГ

ТРАНСПОРТА

3.2.1

Тракасти

транспортери

Тракасти

транспортери

су

најраспрострањенији

уређаји

непрекидног

транспорта

,

који

се

користе

за

ситнозрнасте

и

за

ситнокомадасте

материјале

.

Широка

примена

ових

уређаја

последица

је

експлоатационих

предности

:

једноставна

конструкција

,

велики

капацитет

,

велика

дужина

транспортовања

,

хоризонтални

транспорт

или

транспорт

под

одређеним

углом

и

миран

рад

.

Тракасти

транспортер

чини

бескрајна

трака

и

два

добоша

,

од

којих

један

покреће

мотор

.

Трака

својом

дужином

належе

на

мале

ваљке

који

спречавају

њене

велике

угибе

(

слика

1).

Пошто

се

трака

збогвлажноси

,

температуре

и

старења

временом

истеже

,

да

би

се

спречило

проклизавање

преко

погонског

добоша

потребно

је

вршити

чепно

затезање

.

Затезање

се

постиже

тако

што

се

осовина

добоша

нарочитим

завртњима

може

померати

према

портеби

,

или

је

,

пак

,

оптерећена

теговима

одређене

масе

који

омогућавају

затезање

(

слика

2).

Погонски

добош

Уређај

за

затезање

Слика

3.1

Постоје

многи

типови

тракастих

транспортера

који

се

разликују

:

•

по

облику

траке

:

раван

или

олучаст

;

•

по

типу

траке

:

са

гумираном

,

металном

и

армираном

траком

(

са

жичаном

мрежом

,

металним

шипкама

или

дрвеним

летвама

);

•

по

врсти

погона

:

погон

на

један

или

на

оба

добоша

,

са

једним

добошем

и

притезним

ваљком

,

са

једним

добошем

и

притезном

траком

;

•

по

начину

сипања

материјала

на

транспортну

траку

:

са

сипањем

материјала

на

крајњем

добошу

и

на

распону

између

два

добоша

;

•

по

начину

скидања

материјала

са

транспортне

траке

:

са

плужним

скидачима

материјала

,

са

специјалним

колицима

за

скидање

материјала

.

За

правилан

рад

тракастог

транспортера

важно

је

да

је

трака

равномерно

оптерећена

.

Угао

нагиба

под

којим

се

врши

транспорт

материјала

треба

да

је

за

10

о

мањи

од

угла

унутрашњег

трења

(

клизања

)

материјала

који

се

транспортује

,

у

противном

би

долазило

до

проклизавања

материјала

.

4

Апарати

и

машине

у

процесној

индустрији

Профил

траке

на

транспортеру

дефинисан

је

профилом

носећих

ваљака

.

За

ситнозрнасте

материјале

,

да

би

се

спречило

расипање

,

трака

се

обично

тако

да

има

олучаст

облик

,

што

се

постиже

косо

постављеним

ваљцима

са

стране

траке

приказаним

на

слици

3.

Олучаст

профил

траке

,

при

једнакој

ширини

са

равном

траком

,

обезбеђује

већи

капацитет

транспортера

,

тако

да

без

обзира

на

сложенију

конструкцију

има

већу

примену

.

Слика

3

Давање

олучастог

профила

пресеку

траке

Основни

елемент

транспортера

је

трака

,

која

треба

да

је

гипка

,

довољно

јака

и

отпорна

на

хабање

и

ударе

који

настају

у

транспорту

.

Најчешће

је

трака

израђена

од

неколико

слојева

платна

,

међусобно

сједињених

вулканизованом

гумом

.

По

површини

,

са

обе

стране

,

трака

је

покривена

слојевима

гуме

ради

заштите

од

хабања

и

механичких

оштећења

.

У

табели

2,

дате

су

препоручене

дебљине

облога

трака

за

различите

случајеве

транспорта

.

Зависно

од

оптерећења

траке

,

односно

од

њеног

капацитета

и

ширине

,

одређује

се

број

слојева

траке

,

што

значи

да

оне

могу

бити

једнослојне

и

вишеслојне

.

Нормални

експлоатациони

услови

за

транспортне

траке

су

од

до

,

а

израђују

се

и

специјалне

траке

за

екстремно

ниске

(

)

и

високе

(

)

температуре

.

C

-15

°

C

60

°

C

-45

°

C

00

1

°

Трака

као

витални

део

постројења

својом

ценом

и

веком

трајања

битно

утиче

на

економичност

транспорта

.

Дозирање

материјала

на

траку

и

његово

скидање

се

може

обављати

ручно

и

аутоматски

.

За

ситнозрнасте

и

ситнокомадасте

материјале

обично

се

примењује

аутоматски

начин

дозирања

.

Материјал

се

додаје

на

траку

на

разне

начине

.

Олуцима

се

усмерава

силажење

материјала

на

траку

спречавајући

ударе

.

При

томе

се

олук

поставља

под

таквим

нагибом

да

се

брзина

клизећег

материјала

ка

траци

приближи

брзини

траке

,

у

циљу

смањења

њеног

хабања

.

За

крупнокомадасти

материјал

корисно

је

,

такође

ради

смањења

хабања

,

да

се

на

траци

образује

слој

ситнозрнастог

материјала

,

односно

прашине

.

У

ту

сврху

материјал

пре

силаска

на

траку

прелази

преко

решеткастог

сегмента

где

се

издвоје

и

на

траку

падну

ситна

зрна

и

прашина

.

На

слици

4

приказан

је

други

начин

дозирања

материјала

на

траку

:

преко

покретног

засуна

(1)

регулише

се

истицање

материјала

из

левка

(2),

на

унакрсно

1 T

ранспорт

(

пренос

)

чврстог

материјала

5

преграђени

ваљак

(3),

који

се

обрће

и

равномерно

расипа

материјал

по

траци

(4).

Ваљак

при

обртању

пропушта

само

онолико

материјала

колико

стане

у

поједини

сегмент

(

преграду

).

На

слици

5

приказано

је

дозирање

материјала

преко

пужасте

хранилице

.

Овде

се

,

такође

,

помоћу

покретног

засуна

(1)

регулише

количина

материјала

који

улази

у

бескрајни

пуж

(2),

који

равномерно

,

у

зависности

од

броја

обртаја

,

убацује

материјал

на

траку

(3).

Истовар

материјала

са

траке

врши

се

на

неколико

начина

.

Истовар

помоћу

плужних

скидача

(

љуштилица

)

се

обавља

када

се

,

на

месту

истовара

,

поставе

одговарајуће

плоче

непосредно

изнад

траке

.

Оне

се

обично

постављају

косо

на

правац

кретања

материјала

,

а

употребљавају

се

само

када

је

трака

равна

,

а

материјал

није

оштар

и

крупан

(

слика

6).

Недостатак

оваквог

истовара

је

оштећење

траке

,

које

настаје

због

задирања

већих

и

оштријих

комада

између

љуштилице

и

траке

.

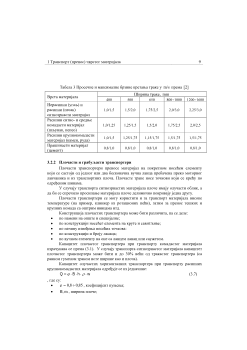

Табела

2

Дебљине

облога

трака

Дебљина

облоге

, mm

Врста

терета

Карактеристични

примери

са

радне

стране

са

нерадне

стране

Зрнасти

и

прашинасти

материјали

,

нерасипни

Зрно

,

угљена

прашина

1,5

1,0

Зрнасти

и

ситнокомадасти

материјали

,

расипни

(

)

3

m

t

2

/

<

ρ

Песак

,

земља

за

формовање

,

цемент

,

камени

угаљ

,

кокс

1,5÷3,0 1,0

Средње

комадасти

материјали

,

мало

расипни

(

)

3

m

t

2

/

<

ρ

Камени

угаљ

,

тресетни

брикети

3,0 1,0

Средње

комадасти

расипни

материјал

Шљунак

,

клинкер

,

камен

и

сл

.

4,5 1,5

Крупнокомадасти

тешки

материјали

(

)

3

m

t

2

/

>

ρ

Манганска

руда

и

сл

. 6,0

1,5

Комадни

терети

у

мекој

амбалажи

Џакови

и

сл

. 1,5÷3,0

1,0

Комадни

терети

у

чврстој

амбалажи

до

масе

до

kg

15

Сандуци

,

бурад

,

корпе

и

сл

. 1,5÷3,0

1,0

Комадни

терети

у

чврстој

амбалажи

преко

kg

15

Сандуци

,

бурад

,

корпе

и

сл

. 1,5÷4,5 1,0÷1,5

Комадни

терети

без

амбалаже

Делови

машина

,

делови

од

керамике

,

грађевински

делови

1,5÷6,0 1,0÷1,5

1 T

ранспорт

(

пренос

)

чврстог

материјала

7

Скидање

материјала

се

може

обавити

и

помоћу

бочних

ваљака

,

којима

се

на

местима

где

се

врши

истовар

трака

извије

и

цела

нагне

на

једну

страну

због

чега

материјал

бочно

склизне

са

ње

.

Недостаци

овог

решења

су

:

•

истовар

се

врши

само

са

једне

стране

,

•

потребна

је

велика

дужина

траке

за

истовар

.

Скидање

помоћу

истоварних

колица

је

представљено

на

слици

7.

Ова

колица

(1)

могу

да

стоје

на

месту

за

време

истовара

,

али

могу

и

да

се

аутоматски

крећу

на

дужем

путу

.

Колица

се

покрећу

по

шинама

(2),

а

ако

је

то

потребно

могу

помоћу

кочница

да

се

фиксирају

на

једном

месту

.

На

колицима

се

налазе

два

ваљка

(3

и

4),

који

су

тако

постављени

да

нагло

мењају

правац

кретања

траке

(5).

Због

нагле

промене

правца

траке

,

материјал

се

услед

инерције

одваја

са

ње

и

пада

у

левкове

(6)

који

га

просипају

поред

траке

.

1

6

3

5

4

2

Слика

7

Истоварна

колица

транспортне

траке

За

прорачун

тракастих

транспортера

потребно

је

располагати

следећим

подацима

:

•

,

капацитет

;

kg/s

,

Q

•

,

густина

материјала

;

3

kg/m

,

ρ

•

,

највеће

димензије

комада

;

m

,

max

d

•

карактеристичне

линије

транспорта

–

растојање

између

центара

добоша

,

нагиб

,

итд

.

За

ситнозрнасти

материјал

капацитет

транспортера

дат

је

једначином

:

ρ

⋅

⋅

=

w

A

Q

(3.1)

где

су

:

•

,

површина

попречног

пресека

насутог

материјала

;

2

m

,

A

•

,

брзина

кретања

траке

.

m/s

,

w

При

прорачуну

се

узима

,

када

се

материјал

налази

на

равној

траци

о

облику

троугла

,

да

је

највећа

ширина

насутог

материјала

(

)

који

спречава

просипање

m

,

b

(3.2)

05

,

0

9

,

0

−

⋅

=

B

b

где

је

,

ширина

траке

.

m

,

B

Највећа

висина

материјала

на

траци

је

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.

Slični dokumenti