Ručno-elektrolučno zavarivanje

1

RUČNO ELEKTROLUČNO ZAVARIVANJE

UVOD

Definicija:

Ručnim elektrolučnim postupkom stvara se nerazdvojiva veza pomoću energije aktivacije

koja se obezbeđuje transformacijom električne u toplotnu energiju posredstvom električnog luka

uspostavljenog između osnovnog materijala i obložene elektrode, koja je istovremeno i dodatni

materijal.

Princip:

REL postupak (Ručno Elektro Lučno), slika 1, spada u najstarije, najjednostavnije i najviše

korišćene postupke spajanja metala zavarivanjem. U skladu sa savremenim međunarodnim standardima,

ovaj postupak zavarivanja se označava sa E (postupak ISO 4063-111). Skoro polovina svih zavarenih

spojeva u industriji izvedena je REL postupkom. Električni luk se uspostavlja i održava između

osnovnog materijala i obložene elektrode (dodatni materijal), tako da se proizvode temperature i do

5.000

C. Koriste se jednosmerna i naizmenična struja (jednosmerna:

Direct Current–DC

i

naizmenična:

Alternating Current–AC

). Pošto se uspostavi električni luk, teži se da se njegova dužina

održava nepromenljivom kako bi i vrh elektrode bio na stalnom rastojanju od površine tečnog kupatila.

Zadatak ravnomernog uvođenja elektrode i održavanje njenog vrha na potrebnom rastojanju od tečnog

kupatila ostvaruje zavarivač ili automat ili robot. Pri tome se ima u vidu da se elektroda skraćuje i da je

neophodno da se tokom zavarivanja ravnomerno primiče. Skraćivanje elektrode je posledica njenog

topljenja. Rastopljeni metal elektrode i radnog predmeta, nakon hlađenja, čine zavareni šav.

Slika 1. REL (E) postupak zavarivanja:

Obloga elektrode (1); Elektroda (metalno jezgro) (2); Gas

oslobođen sagorevanjem obloge (3); ZUT – zona uticaja toplote (4); Troska, šljaka (5); Zavar, očvrsli osnovni i

dodatni materijal (6); OM – osnovni materijal (7); Rastop, tečno kupatilo (8); Krater (9); DM – dodatni

materijal, Kapljica prekrivena rastopljenom oblogom

(10)

; Zona električnog luka

(11)

; Kapljica obloge

(12)

.

Primena:

REL postupak se široko primenjuje u proizvodnim zavarivanjima za zavarivanje limova i

profila debljine od 3-20 mm, mada navedeni opseg može biti i proširen korišćenjem specijalnih

tehnologija i visokog iskustva zavarivača. Najveću primenu nalazi u zavarivanju opštih mašinskih

konstrukcija, u brodogradnji, za zavarivanje cevovoda, za navarivanje i reparaturno zavarivanje većine

metalnih materijala. Ipak, zbog ekonomičnosti (male brzine zavarivanja i orijentaciono 1,5

2 kg

depozita na sat), primenjuje se za izvođenje kraćih zavara, obično debljine do 15 mm (max 20 mm), kod

sučeonih zavarenih spojeva, ili kraćih ugaonih šavova (T–spojevi), manje debljine šava, gde se obično

ne traži pojačana penetracija u korenu šava. REL postupak je moguće izvoditi u zatvorenom prostoru

(fabričke hale, radionice), ali i na otvorenom, u terenskim uslovima.

Za REL postupak se koristi jednostavna oprema koja, prema slici 2, čini zavarivačko radno mesto:

Izvor električne struje;

Držač elektrode;

Stezač za masu;

2

Električni provodnici za uspostavljanje strujnog kola;

Metalni radni sto;

Zavarivački alat (šiljasti čekić, žičana četka, ...), i

Lična sredstva (zaštitne naočare, rukavice, kecelja, itd).

Slika 2. Radno mesto zavarivača za REL postupak:

Metalni sto

(1)

; OM – osnovni materijal DM- dodatni

materijal, obložena elektroda; Držač elektrode, zavarivačka klješta

(4)

; Stezač, Stega za masu

(5)

.

Parametri:

Osnovni parametri kod REL zavarivanja su:

Napon zavarivanja: U

z

= 18-26 V;

Jačina struje zavarivanja, koja zavisi od prečnika elektrode, i kreće se: I

z

= 50-300 A;

Brzina zavarivanja orijentaciono iznosi V

z

= 1,5-2,5 mm/sek = 5,4-9 m/h; Brzina zavarivanja

(V

z

), zavisi od primenjene tehnike zavarivanja, od prečnika elektrode i ostalih parametara

zavarivanja;

Napon praznog hoda je najčešće: U

0

= 60 V ;

Stepen iskorišćenja energije za topljenje:

z

= 0,75-0,85.

Prednosti

:

Veća koncetracija toplote nego kod gasnog zavarivanja;

Veća brzina zavarivanja i manja zona uticaja toplote nego kod gasnog zavarivanja;

Razvijen je i koristi se širok spektar dodatnih materijala za zavarivanje;

Niža cena opreme za zavarivanje (uređaj za zavarivanje), u odnosu na neke druge postupke;

Pogodan za manja proizvodna zavarivanja i navarivanje;

Mogućnost zavarivanja u svim prostornim položajima;

Pogodan za rad na terenu, naročito tamo gde nema električne energije (primena agregata);

Vrlo jednostavno rukovanje opremom;

Dobra mehanička svojstva šava.

Nedostaci:

Mala brzina zavarivanja i niska produktivnost u odnosu na neke druge električne postupke;

Kvalitet šava značajno zavisi od veštine zavarivača, odnosno čovekove obučenosti;

Potrebno je dugo vreme za obuku dobrog zavarivača;

Neizbežan otpad elektrode (8-10 %), i gubitak radnog vremena radi zamene elektrode;

Čišćenje troske nakon zavarivanja i gubitak radnog vremena zbog čišćenja troske;

Proizvodi se jaka svetlost i razvija se velika količina gasova;

Dugotrajni rad može oštetiti zdravlje zavarivača (reuma, oštećenja disajnog sistema, vida).

4

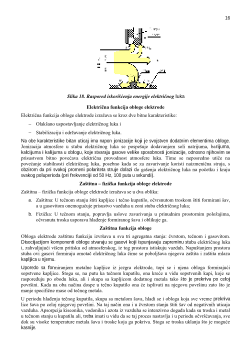

Slika 3. Struktura i smerovi kretanja čestica u električnom luku

Potreba povremenog ili brzog menjanja polarnosti proistiže iz praktičnih razloga. Naime, treba imati u

vidu da joni raspolažu znatno većom masom od elektrona, ali i da su elektroni nosioci velike količine

energije (kinetička). Ovaj prividni paradoks je posledica činjenice da se elektroni kreću velikim

brzinama i da je kinetička energija proporcionalna kvadratu brzine. Uprkos znatno većoj masi, zato što

su im brzine kretanja manje, joni su nosioci manje količine kinetičke energije.

Iz navedenih razloga, na anodi će se indukovati znatno veća količina toplote, jer će se sa njom sudarati

elektroni, i postizati temperature od oko 3500-4000

C, a nasuprot tome, katodu će bombardovati joni i

na njoj će se ostvariti za oko 30 % niže temperature, slika 4.

U praksi se češće koristi direktna polarnost pri zavarivanju jednosmernom strujom. Primena indirektne

polarnosti je vezana za njenu značajnu osobinu tzv.

jonskog čišćenja

. Naime, zahvaljujući velikoj masi

koju poseduju joni, ostvaruje se mehaničko razbijanje i čišćenje površine zavarivanih materijala od

prisutnih oksida. Ovaj mehanizam se koristi kod zavarivanja aluminijuma, hroma i mangana i njihovih

legura.

Slika 4. Primenjene polarnosti kod jednosmerne struje zavarivanja

Kada se koristi naizmenična struja, zato što se promene polarnosti događaju u broju koji odgovara

frekvenciji struje, (za f = 50 Hz, polarnost se promeni 100 puta u sekundi), temperatura postaje

približno jednaka na elektrodi i na osnovnom materijalu, a efekat jonskog čišćenja, u smanjenom efektu,

izražen je i na elektrodi i na osnovnom materijalu. Jonsko čišćenje se slobodno može razumeti kao

efekat koji se postiže kada se površina bombarduje metalnim kuglicama – takozvanom sačmom.

S obzirom da su površinski delovi anode i katode u tečnom ili testastom stanju (bliže tečnom nego

čvrstom), električni luk se uspostavlja i održava posredstvom tih slojeva materijala. Onaj deo površine

vrha elektrode sa kojim je stub luka u neposrednom kontaktu naziva se

mrljom

ili

pegom

električnog

luka. Anodna mrlja je dužine 10

–2

mm (m

a

, slika 5), a katodna mrlja je reda veličine 10

–4

mm (m

k

), što

znači da obe površine predstavljaju deliće ukupne kontaktne površine uspostavljene između elektrode i

stuba električnog luka. Mrlje električnog luka nisu statične, odnosno ne miruju. U toku održavanja luka

(gorenja luka, kako se često kaže), njegov kontakt se neprestano pomera po površinama rastopljenih

slojeva elektroda. Na prvi pogled bi se reklo da su šetanja kontakata stuba luka nepredvidiva i haotična,

jer im se može dodeliti karakter slučajnih događaja, međutim, kada se ima u vidu da su izazvana

neravnomernim temperaturskim poljem, poljem pritiska u gasovima, elektromagnetnim poljima,

lutajućim strujama, i drugim uticajima koji nisu niti se mogu smatrati slučajnim događajima, o

5

haotičnosti kretanja se ne može govoriti ali se, nažalost, zbog svoje složenosti, to kretanje ne može ni

predvideti. Ipak, može se pretpostaviti da šetanje mrlje električnog luka proizvodi homogenizaciju

temperaturskog polja na vrhu elektrode i u tečnom kupatilu čime obezbeđuje da oba kontakta budu u

tečnom stanju.

Slika 5. Promene napona i karakterističnih oblasti električnog luka

Svaka provodna sredina se proticanju električne struje suprotstavlja električnim otporom. Električni

otpor je karakteristika materijala i njegova fizička veličina. Pored vrste materijala, dužine i površine

provodnog preseka, na veličinu električnog otpora utiče temperatura provodnika. S obzirom da su

završeci elektroda u tečnom stanju, dakle izloženi vrlo visokim temperaturama zbog kojih se dostižu

visoke vrednosti električnog otpora, neminovno u zonama anodne i katodne mrlje nastaju padovi

napona koji su na slici 5 označeni sa U

a

i U

k

. Dodatni uticaji anodnog i katodnog pada napona tumače

se na bazi fenomenološke analize. Naime, na elektrodama se događa svojevrsno “zagušenje” u kretanju

naelektrisanih čestica – elektrona i jona. Elektroni su male mase ali velike brzine kretanja i lako prodiru

u materijal sa kojim se sudaraju, u ovom slučaju u površinu anode. Ti sudari su jednovremeno praćeni

jonizacijom ali i rekombinacijom jona, zbog čega ove čestice, ali i usled neprestanog sudaranja sa

novodolazećim elektronima, postaju barijera prodiranju elektrona u anodu pa se oni, stoga,

nagomilavaju u okolini anode formirajući sloj negativnog naelektrisanja ( –

a

), u kome je pad napona

U

a

. Slično se događa i na katodi, s tim da elektroni moraju da savladaju energetsku barijeru svoga

odvajanja iz valentne ljuske atoma, što je praćeno formiranjem pozitivno naelektrisanog sloja i padom

napona U

k

(pozitivni joni, +

k

). S obzirom da je površina anodne mrlje znatno veća od one na katodi,

odnosno veći je provodni presek na anodi, gustina struje je na anodi manja i iznosi između 1÷100

A/mm

2

, a zbog suženog provodnog preseka na katodi je veća i kreće se u intervalu 10÷1000 A/mm

2

. Na

sličan način se ponaša i pad napona. Na anodi je manji nego na katodi. Pored toga, podaci iz tabele 2

ukazuju na značajan uticaj vrste atmosfere u električnom luku. Uočava se da će primena argona i

ugljendioksida uticati na značajno smanjenje pada napona na anodi i katodi.

Tabela 2. Vrednosti katodnog i anodnog napona

Prenos materijala električnim lukom

Rastopljeni metal jezgra elektrode prelazi (prenosi se), pomoću električnog luka u tečno kupatilo u vidu

kapljica tečnog metala, pri čemu one mogu imati različite oblike i veličinu i mogu se kretati različitim

brzinama i putanjama. Kapljica se stvara i kreće kroz električni luk delovanjem prirodnih zakona i sila

kojima je električni luk determinisan. To su:

7

dodatnog metala, stvarajući udubljenje u metalnom kupatilu, i obrnuto, kada je elektroda na pozitivnom

polu, sila od pritiska plazme deluje suprotno kretanju dodatnog metala, stvarajući ispupčenje.

Slika 7. Efekti delovanja pritiska plazme

Sve nabrojane sile nadopunjuju jedna drugu i kao rezultat njihovog delovanja nastaje kapljica tečnog

metala čije je vreme formiranja veoma malo, odnosno predstavlja delić sekunde.

Ciklus nastajanja kapljice je prikazan na slici 8. U početnom trenutku, metal se na vrhu jezgra elektrode

brzo i intenzivno zagreva i formira sloj rastopljenog metala – elektrodna mrlja. Sa protekom vremena

debljina ovog sloja i količina rastopljenog metala se povećava tako da se taj sloj, pod uticajem

površinskih napona, elektrodinamičke sile (r) i sile zemljine teže (G), sužava obrazujući tzv. vrat,

odnosno na tom mestu se formira kapljica, II, III i IV. Prečnik vrata, d

i

, smanjuje se tokom vremena.

Zbog smanjenja površine preseka kroz koji protiče električna struja povećava se njena gustina (u vratu).

Porast gustine struje je praćen povećanjem indukovane toplote, odnosno intenzivnim rastom

temperature i električnog otpora. Istovremeno se povećava dužina kapljice – svakako pod uticajem

zemljine teže i promene viskoznosti usled brzog porasta temperature. Sa povećanjem dužine kapljice

skraćuje se i električni luk, zato što se smanjuje rastojanje između nje i površine metalnog kupatila. U

jednom trenutku ta kapljica se može toliko izdužiti (IV), da svojim vrhom dodirne površinu tečnog

metala u kupatilu – ostvari kratak spoj. Tada se električni luk gasi – prekida. Vreme trajanja prekida

luka i postojanja kratkog spoja je izuzetno malo, ali dovoljno dugo da se proces formiranja kapljice

okonča njenim odvajanjem od elektrode i padom u tečno kupatilo. Ponovo se, potom, uspostavlja

električni luk (V), i ciklus formiranja nove kapljice nastavlja.

Slika 8. Ciklus formiranja kapljice i prenos metala kroz električni luk

S obzirom da je električni luk prekinut na kraju realizacije faze IV, njegovo ponovno uspostavljanje

nikako ne bi bilo moguće ukoliko atmosferu električnog luka ne bi činili gasovi niskog napona

jonizacije.

Slično opisanom, odvija se proces i u oblozi elektrode u kome se mogu uočiti dve suštinske

karakteristike:

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.

Slični dokumenti