”5s” metoda ”lean” koncepta Pregled

ФАКУЛТЕТ ИНЖЕЊЕРСКИХ НАУКА

УНИВЕРЗИТЕТ У КРАГУЈЕВЦУ

Семинарски рад из предмета Производни системи

''5S'' метода ''Lean'' концепта

Предметни наставник:

доцент др Александар Алексић

Студенти:

Немања Гавриловић 137/2014

Душан Вуковић 149/2015

Крагујевац, април 2018.

4

Садржај

Резиме .......................................................................................................... 1.

1. Увод ..................................................................................................... 2.

2. Теоријске основе и домен примене .................................................. 5.

3. Поступак имплементације ................................................................ 8.

3.1 Прво ''

S'' (Сеири)

– Сортирање……………………………….. 8.

3.2 Друго ''

S'' (Сеитон)-

Организовање ………………………… 9.

3.3 Треће ''

S'' (Сеисо)

– Чишћење ………………………....…….. 10.

3.4 Четврто ''

S'' (Сеикетсу)

– Стандардизовање ………………. 11.

3.5 Пето ''

S'' (Схитсуке)-

Одржавање ………………...…………11.

4. Предности и недостаци

''5S''

концепта ............................................13.

4.1 Потенцијални недостаци

''5S''

концепта................................13.

4.2 Предности

''5S''

концепта ....................................................... 14.

5. Закључак ............................................................................................. 15.

Литература ................................................................................................ 16.

6

1. Увод

Савремени услови пословања и различита динамична окружења, у којима се налазе

данашње компаније, условљавају константно унапређење процеса производње и пружања

услуга и прилагођавање тих процеса актуелним трендовима тржишта и захтевима крајњих

конзумената. У последњих неколико деценија пословање многих компанија се знатно

променило. Многа, до тада затворена, тржишта су се отворила свету а компаније, које нису

могле да иду у корак са конкуренцијом су пропадале или бивале скрајнуте. Опстајале су

компаније које су уочиле да глобално тржиште захтева одређену флексибилност

производње. Константно опадање масовне производње условило је потребу за модернијим

и иновативнијим и адаптивнијим концептима управљања.

‘’

Lean

’’ концепт представља скуп алата и методологија, које за циљ имају

континуирано елиминисање свих губитака у процесу производње. Главне предности овог

концепта су знатно нижи трошкови производње, краће време производње и повећање

продуктивности. ’

’Lean

’’ концепт је настао у фабрици ’’

TOYOTA

’’ у Јапану педесетих

година двадесетог века, када су инжењери из те фабрике, након обиласка производње

фабрике ’’

Ford

’’, увидели да је могуће производити аутомобиле на знатно ефикаснији

начин него што их та америчка компанија производи. Систем се мењао, развијао и

усавршавао под називом ''

Toyota Production System'',

све до 1992. године након објављивања

књиге ''Машина која је променила свет'', коју су написали професори

М.I.T.-

a

James P.

Womack i Daniel Jones

, када ''

TPS''

добија нови назив:

''Lean'' .

[1]

Назив ''

Lean

'' у преводу са енглеског језика значи мршав; танак, [1] и адекватан је за

овај вид концепта управљања зато што се након примене ''

Lean

'' алата и методологија

користи знатно мање материјала него иначе, смањују се трошкови улагања, користи се мање

опреме, заузима се мање простора и све то уз мање радне снаге.

''

Lean

'' концепт управљања представља холистички приступ организовању

активности једне компаније. ''

Lean

'' алати прописују правила, која је неопходно спроводити

и поштовати, да би изабрана активност била обављена на најефикаснији начин. Велики део

овог концепта представља елиминација непотребних активнпости, тј. активности које не

додају вредност производу или услузи и у складу са јапанском терминологијом оне се могу

означити са 3 ''Му'' [2]:

муда (штета или расипање), активности које користе ресурсе без стварања или

додавања вредности; елиминишу се и активности које се сматрају неопходним за ту

врсту пословања и оне које се не сматрају неопходним уколико не стварају вредност;

7

мура (неједнакост или одступање), губитак који се јавља због промена квалитета,

трошкова или испоруке, дешава се када производне активности имају застоје;

мури (преоптерећење), означава прекомерно и непотребно оптерећење људи,

машина или система преко њихових предвиђених капацитета, јавља се као

последица лоше планираних радних процеса.

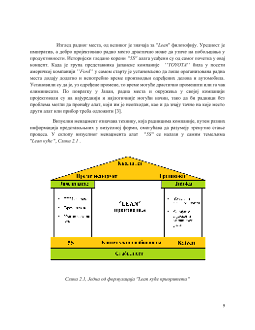

Постоји велики број метода и алата, који се користе да би се ''

Lean

'' концепт применио

у некој компанији. Успешном применом ових алата постиже се стварање лако изменљиве и

флексибилне производње, која благовремено може да реагује на захтеве купаца или

промене на тржишту за разлику од конвенционалних приступа код којих флексибиност не

представља значајан фактор. Неке од главних разлика између овог концепта производње и

традиционалних концепата дате су у

Табели 1

.

Традиционална

производња

Елементи

''

Lean

'' производња

Победити конкуренцију

Циљеви предузећа

Придобити купце

Резултати

Приоритети

Процеси

Менаџери предузећа

Иницијатори

производње

Потрошачи

Трошкови пословања

Третман запослених

Услов конкурентности

Има залиха

Залихе

Нема залиха

Велике серије

Величина серија

Мале серије

Решавање проблема

Пословна култура

Спречавање проблема

Тражење криваца

Третман проблема

Трагање за узроком

проблема

Табела 1: Поређење традиционалне и ''

Lean

'' производње [1]

Један од најбитнијих елемената овог концепта производње је налажење и

елиминисање губитака. У почетку менаџери компаније ''

Toyota''

су идентификовали 7

врста губита, али тај број је временом повећан на 9. По ''

Lean

'' концепту губици, који се

јављају у компанијама су: прекомерна производња, залихе, непотребан транспорт, чекање,

корекција производа, кретање радника, прекомерна обрада и неповезаност знања. [2]

Želiš da pročitaš svih 18 strana?

Prijavi se i preuzmi ceo dokument.

Slični dokumenti

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.