LEAN koncept unapređivanja poslovanja kao jedan od metoda inteligentnog privređivanja Pregled

MATERIJA ZA POLAGANJE ISPITA IZ PROIZVODNOG MENADŽMENTA

LEAN koncept unapređivanja poslovanja kao jedan od metoda

inteligentnog privređivanja

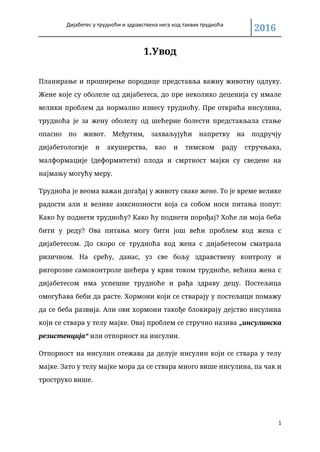

1. Industrijalizacija kroz istoriju

Početak prave industrijalizacije se vezuje za istraživanja Roberta Tejlora i podelu

rada i pokreta ljudi u procesu rada. Međutim, istraživanja pokazuju da se

industrijalizacija pojavila mnogo ranije, još u Đenovi u proizvodnji brodova. Po

zapisima, Đenovsko brodogradilište je svakodnevno završavalo po jedan brod. Dali su to

osnove efektivne proizvodnje, podele rada, standarizacije delova i dobrog planiranja

materijala još uvek nije potpuno utvrđeno. Sledeći bitan korak u istoriji industrijalizacije

je potreba za standardizacijom elemenata. Prvi standardizovani izmenjeni delovi su se

pojavili u proizvodnji pušaka u XIX veku. Od tada standardizacija zauzima bitno mesto u

industrijalizaciji. Danas postoje razne međunarodne institucije koje propisuju standarde

za sve proizvode i procese u preduzeću koji moraju biti ispunjeni ako preduzeće želi

uspešno da radi.

Vreme 1773 1765-1785 1881 1908

1915

1990

Danas

Podela rada

Pomoć

mašina

Promena

delova

Organizacija

rada

Pokretna

traka

Zanatlije

Studije

pokreta

Smanjenje

gubitaka

KAIZEN

koncept

LEAN koncept

Moderna LEAN

proizvodnja

Slika br.1 Razvoj industrijalizacije

Opšte je poznato da je najzaslužniji za proboj masovne proizvodnje bio fantastičan

uspeh Henrija Forda u automobilskoj industriji. Vreme ciklusa proizvodnje je

zahvaljujući uvođenju pokretne trake nekoliko puta umanjeno, a produktivnost povećana

uz smanjene troškove i povećanu standardizaciju.

Danas su kupci postali povlašćeni jer proizvodnja i broj proizvođača prevazilaze

potrebe kupaca. Zbog toga proizvođači moraju da ispituju potrebe i afinitete kupaca, bave

se se konstantnim razvojem proizvoda kako bi ostali konkurentni na tržištu. Zbog

globalizacije kupci mogu da biraju proizvode iz celog sveta, tako da borba za kupce nije

više na državnom nego na svetskom nivou. Današnji trendovi u proizvodnji su vezani za

povećanu automatizaciju, kontrolu proizvodnih procesa računarom (CIM) i istraživanja u

robotici. Sve veći broj proizvodnih procesa je automatizovan i obnavljaju ih roboti. Sve

je manje ljudi koji su u proizvodnji, a sve više je bitno održavanje ovakvih sistema koje

je komplikovanije i traži mnogo veća ulaganja i mnogo više radnika koji moraju da budu

specijalizovani za te poslove. Na žalost, globalizacija je ponovo donela da se rad ljudi ne

poštuje. U potrazi za većim profitom svetski proizvođači sele proizvodnju u nerazvijene

zemlje gde se nestručni radnici plaćaju dvadesetostruko manje nego u razvijenim

zemljama. Ne poštuju se mere zaštite životne sredine, niti održivi razvoj.

2. Trenutni trendovi u proizvodnji na globalnom nivou

Prvih godina nakon drugog svetskog rata, svetska ekonomija doživljavala je

nezapamćen rast potražnjom novih tehnologija i proizvoda. Inovativna strategija se u tom

periodu lepo isplaćivala. Ona je počivala na tehnologiji.

Poslovna klima karakteristična za to vreme je:

brz rast tržišta

potrošači okrenuti kvantitetu, umesto kvalitetu

obilje jeftinih sirovina

menadžment usresređen na povećanje prodaje, umesto na smanjenje

troškova

obradni sistemi

manipulacioni sistemi

merno-kontrolni sistemi

transportni sistemi

skladišni sistemi sistemi

procesni računari

Fleksibilna proizvodnja povezuje neprekidne i prekidne tokove proizvodnje, tj.

koristi prednosti ovih tokova, kompenzujući njihove nedostatke,sa ciljem da tokovi

materijala unutar proizvodnje budu neprekidni.

To znači da sistem može u najkraćem vremenu da odgovori zahtevima svakog

pojedinačnog kupca, a da pri tome ne dođe do zastoja u proizvodnji, Fleksibilni

proizvodni sistemi imaju primenu u bilo kojoj industriji koja zahteva montažu više delova

u završni proizvod. Bilo bi neracionalno zahtevati fleksibilnost u industrijama koje imaju

potpuno automatizovan proizvodni proces, kao npr. Proizvodnja piva, stakla, deterdženta.

Međutim, čak i u takvim proizvodnim procesima, moguće su uštede, ako se

implementiraju tehnike i alati LEAN koncepta.

3. Definicija LEAN-a

LEAN je reč koja potiče iz engleskog jezika i kod nas se terminološki koristi u

području organizacije i menadžmenta. Ova reč u prevodu znači:mršav, tanak, vitak.

Analogijom LEAN označava „vitku“ fabriku koja minimizira gubitke tokom procesa

proizvodnje. Lean proizvodnja je skup metoda i tehnika koje imaju za cilj da u najvećoj

mogućoj meri smanje sve gubitke koji nastaju tokom procesa proizvodnjue i svih procesa

u preduzeću. U početku je LEAN terminologija bila vezivana isključivo za proizvodnju.

Posle nekoliko godina pokušaja da se LEAN koncept uvede samo u proizvodne procese

američkih autokompanija, došlo se do zaključka da je tako nešto nemoguće. Da bi LEAN

imao pun efekat potrebno je celu kompaniju prilagoditi filozofiji neprestanog

Prekajski, S, (2007) Analiza mogućnosti primene LEAN koncepta u domaćoj praksi, diplomski – master

rad, Novi Sad, FTN. Str. 8

unapređenja proizvodnog procesa i eliminacije suvišnih troškova. Potrebno je da svi, od

top menadžmenta do radnika u pogonu, poznaju suštinu LEAN-A i da su posvećeni

njegovoj implementaciji. Tada se već govori o LEAN preduzeću, a ne samo o proizvodnji

sa LEAN elementima.

3.1 Istorija LEAN-a

LEAN kao termin su definisali dva profesora sa M.I.T (Massachusetts Institute of

Technology) Džejms Vomak i Daniel Džons 1992. u knjizi „Mašina koja je promenila

svet“. Pisanje knjige je bilo inicirano šestonedeljnim boravkom u TOYOTA fabrikama u

Japanu. Istraživanje je nastavljeno u Sjedinjenim Američkim Državama i trajalo je još

punih pet godina i koštalo veše od 5 miliona dolara.

Tek početkom 90-tih godina prošlog veka američki stručnjaci su uvideli

superiornost japanskih automobila u pogledu kvaliteta izrade, i smanjenog vremena

čekanja na isporuku gotovog automobila. Posle dogovora sa kompanijom Toyota,

stručnjaci odlaze u Japan, kako bi videli čudo od proizvodnje koje nisu destabilizovali ni

naftni udari ni recesija na globalnom nivou koja je vladala 80-ih godina i unazadila

gotovo sve američke kompanije.

TPS se počeo razvijati neposredno posle Drugog svetskog rata. Japan je bio još uvek

nerazvijena zemlja sa uništenom infrastrukturom, a Toyota je imala dug osam puta veći

od vrednosti kompanije. Država je zabranila kompaniji Toyota da otpušta radnike. Da bi

smanjila dug i povećala obrt kapitala Toyota je morala da kompletno promeni sistem

poslovanja. Odmah su se iskristalisale tri premise koje su pokrenule TPS:

Sve što tokom proizvodnog procesa ne doprinosi vrednosti gotovog

proizvoda potrebno je ukloniti iz procesa.

Smanjiti što je više moguće vreme ciklusa proizvodnje proizvoda i

smanjiti troškove nezavršene proizvodnje, a pri tom povećati fleksibilnost

sistema.

Prekajski, S, (2007) Analiza mogućnosti primene LEAN koncepta u domaćoj praksi, diplomski – master

rad, Novi Sad, FTN. Str. 8-10

usled povećanog broja različitih modela automobila. I četvrti problem koji su Ohno i

Toyoda uočili je bio taj što je promena alata predugo trajala, posebno kod presa za šasiju

automobila, i predstavljala je najveće usko grlo buduće fleksibilne proizvodnje.

3.2.

Humani Aspekt rada u Lean preduzeću

U samom početku auto-industrije automobil je bio isključivo stvar prestiža, i na

njega se gledalo više kao na skupocenu igračku nego na potrebu čoveka da ubrzano

prelazi udaljenosti i efikasnije obavlja posao. Proizvodnja automobila je bila spora sa

radnicima koji su bili apsolutno upućeni u proizvodnju automobila, i gotovo je svako od

njih poznavao kompletnu proizvodnju automobila. Takvi radnici su bili izuzetno skupi jer

je njihova obuka trajala godinama i puno se ulagalo da bi se dobili takvi stručnjaci.

Cena proizvodnje automobila je bila izuzetno visoka, a automobil je praktično bio unikat

ručne izrade. Takvo stanje se ubrzo promenilo kada je Henri Ford uveo pokretnu traku u

automobilsku industriju.

Pokretna traka je uvela revoluciju u proizvodnju automobila, povećavajući

višestruko proizvodne kapacitete, a pri tome obarajući cenu koštanja na nivo, kada

automobil postaje pristupačan radničkoj i srednjoj klasi. Uprošćeno, po traci se kreću

nezavršeni automobili kojima radnici dodaju deo po deo, po principu zavrni šraf, pritegni

zavrtanj i sl. Posao radnika je maksimalno pojednostavljen. Radnik ne mora ništa da zna

o samom procesu, već samo da ponavlja maksimalno uprošćenu operaciju čitavo radno

vreme.

Uprošćavanje rada i povećanje kapaciteta fabrika za nekoliko puta dovode do

masovne proizvodnje, kada i ekonomija obima dobija na značaju. Naručuju se sve veće

količine od kooperanata, cene delova po jedinici opadaju, a samim tim cene automobila

koji postaju pristupačni gotovo svima. Tada tražnja počinje daleko da nadmašuje

proizvodne kapacitete. Međutim, Ford je totalno zanemario humani aspekt proizvodnje.

Radnici su bili nestručni, nezadovoljni uslovima rada. Uopšte nisu želeli da unaprede

Prekajski, S, (2007) Analiza mogućnosti primene LEAN koncepta u domaćoj praksi, diplomski - master

rad, Novi Sad, FTN. Str 11 i

http://www.lean.org./WhatsLean/History.cfm

pristup: 28.11.2011.

Želiš da pročitaš svih 41 strana?

Prijavi se i preuzmi ceo dokument.

Slični dokumenti

Ovaj materijal je namenjen za učenje i pripremu, ne za predaju.